- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Elektronický prášek z karbidu křemíku

2025-03-18

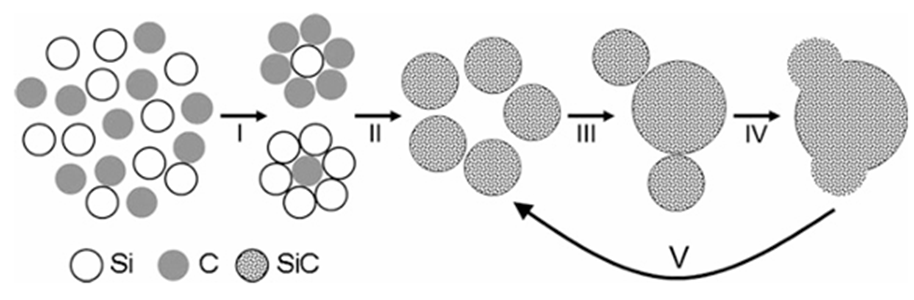

Jako základní materiál polovodičů třetí generace,křemíkový karbid (sic)hraje stále důležitější roli ve high-tech polích, jako jsou nová energetická vozidla, fotovoltaická energie a 5G komunikace díky svým vynikajícím fyzickým vlastnostem. V současné době se syntéza elektronického prášku křemíkového karbidu spoléhá hlavně na zlepšenou metodu syntézy s vysokou teplotou samoprocesu (metoda syntézy spalování). Tato metoda dosahuje účinné syntézy křemíkového karbidu prostřednictvím spalovací reakce SI prášku a C prášku kombinované s vnějším zdrojem tepla (jako je indukční zahřívání cívky).

Klíčové procesní parametry ovlivňující kvalituSic prášek

1. Vliv poměru C/SI:

Účinnost syntézy prášku SIC je úzce spojena s poměrem křemíku k uhlíku (SI/C). Obecně platí, že poměr C/SI 1: 1 pomáhá zabránit neúplnému spalování, což zajišťuje vyšší míru konverze. Zatímco mírná odchylka od tohoto poměru může zpočátku zvýšit rychlost konverze spalovací reakce, což přesahující poměr C/SI 1,1: 1 může vést k problémům. Přebytečný uhlík může být zachycen uvnitř částic SIC, což ztěžuje odstranění a ovlivňování čistoty materiálu.

2. Vliv reakční teploty:

Reakční teplota významně ovlivňuje složení fáze a čistotu sic prášku:

-Při teplotách ≤ 1800 ° C se vytváří především 3C-SIC (β-SIC).

-Přibližně 1800 ° C se β-SIC začíná postupně transformovat na a-SiC.

- Při teplotách ≥ 2000 ° C je materiál téměř zcela přeměněn na a-SiC, což zvyšuje jeho stabilitu.

3. Účinek reakčního tlaku

Reakční tlak ovlivňuje distribuci velikosti částic a morfologii prášku SIC. Vyšší reakční tlak pomáhá kontrolovat velikost částic a zlepšit rozptyl a uniformitu prášku.

4. Účinek reakční doby

Reakční doba ovlivňuje fázovou strukturu a velikost zrna prášku SIC: za podmínek vysokých teplot (jako je 2000 ℃) se fázová struktura SIC postupně mění z 3C-SIC na 6H-SIC; Když je reakční doba dále prodloužena, může být dokonce generována 15R-SIC; Kromě toho dlouhodobá vysokoteplotní ošetření zintenzivní sublimaci a opětovný růst částic, což způsobí, že se malé částice postupně agregují a vytvářejí velké částice.

Metody přípravy pro prášek SIC

Přípravaprášek z karbidu křemíku (sic)lze kromě metody syntézy spalování kategorizovat do tří hlavních metod: pevná fáze, kapalná fáze a plynná fáze.

1. Metoda pevné fáze: Tepelná redukce uhlíku

- Suroviny: Siličitý oxid (SIO₂) jako zdroj křemíku a uhlíkově černé jako zdroj uhlíku.

- Proces: Dva materiály jsou smíchány v přesných proporcích a zahřívány na vysoké teploty, kde reagují na výrobu prášku sic.

-Výhody: Tato metoda je dobře zavedená a vhodná pro rozsáhlou výrobu.

- Nevýhody: Řízení čistoty výsledného prášku může být náročné.

2. Metoda kapalinové fáze: Metoda Gel-SOL

- Princip: Tato metoda zahrnuje rozpuštění alkoholových solí nebo anorganických solí za účelem vytvoření jednotného řešení. Prostřednictvím hydrolýzy a polymerizačních reakcí se vytvoří Sol, který je poté sušen a tepelně ošetřen, aby se získal sic prášek.

- Výhody: Tento proces poskytuje ultrafinický sic prášek s rovnoměrnou velikostí částic.

- Nevýhody: Je složitější a vyvolává vyšší výrobní náklady.

3. Metoda plynné fáze: Depozice chemických par (CVD)

- Suroviny: Plynné prekurzory, jako je silan (SIH₄) a tetrachlorid uhlíku (CCL₄).

- Proces: Prekurzorové plyny se rozplynují a podléhají chemickým reakcím v uzavřené komoře, což má za následek uložení a tvorbu SIC.

- Výhody: Prášek sic produkovaný touto metodou má vysokou čistotu a je vhodný pro špičkové polovodičové aplikace.

- Nevýhody: Zařízení je drahé a výrobní proces je složitý.

Tyto metody nabízejí různé výhody a nevýhody, díky čemuž jsou vhodné pro různé aplikace a produkční stupnice.

Semicorex nabízí vysokou čistotuPrášek křemíku karbidu. Pokud máte nějaké dotazy nebo potřebujete další podrobnosti, neváhejte se s námi spojit.

Kontaktní telefon # +86-13567891907

E -mail: sales@semicorex.com