- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Úvod do polovodičů třetí generace: GaN a související epitaxní technologie

2024-05-31

1. Polovodiče třetí generace

(1) Polovodiče první generace

Polovodičová technologie první generace je založena na materiálech jako křemík (Si) a germanium (Ge). Tyto materiály položily základ pro technologii tranzistorů a integrovaných obvodů (IC), která zase vytvořila základ elektronického průmyslu 20. století.

Mezi polovodičové materiály druhé generace patří především arsenid galia (GaAs), fosfid india (InP), fosfid galia (GaP), arsenid india (InAs), arsenid hliníku (AlAs) a jejich ternární sloučeniny. Tyto materiály tvoří páteř optoelektronického informačního průmyslu, který vedl k rozvoji osvětlení, displejů, laserů, fotovoltaiky a dalších souvisejících odvětví. Jsou široce používány v moderních informačních technologiích a v průmyslu optoelektronických displejů.

(3) Polovodiče třetí generace

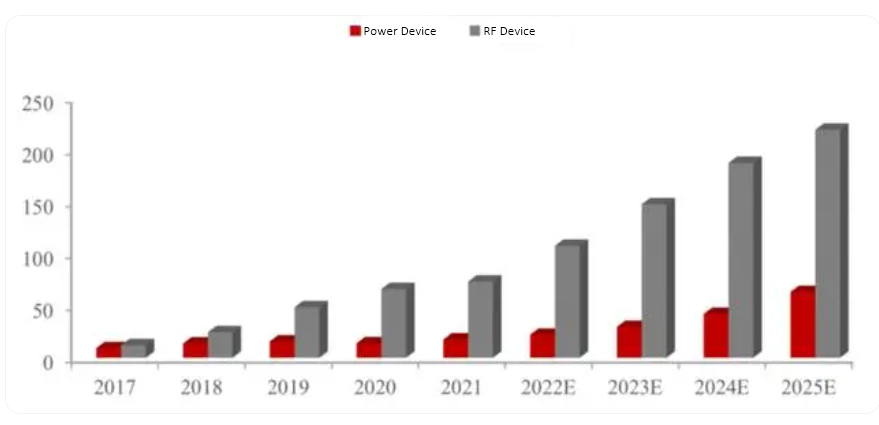

Mezi reprezentativní materiály polovodičů třetí generace patří nitrid galia (GaN) a karbid křemíku (SiC). Vzhledem k jejich širokému pásmu, vysoké rychlosti driftu elektronového nasycení, vysoké tepelné vodivosti a velkým průrazným elektrickým polím jsou tyto materiály ideální pro elektronická zařízení s vysokou hustotou výkonu, vysokou frekvencí a nízkou ztrátou. Napájecí zařízení SiC mají vysokou hustotu energie, nízkou spotřebu energie a malé rozměry, díky čemuž jsou vhodná pro aplikace v elektrických vozidlech, fotovoltaice, železniční dopravě a v odvětvích velkých dat. Zařízení GaN RF se vyznačují vysokou frekvencí, vysokým výkonem, širokou šířkou pásma, nízkou spotřebou energie a malou velikostí, což je výhodné pro komunikaci 5G, internet věcí (IoT) a vojenské radarové aplikace. Kromě toho jsou energetická zařízení na bázi GaN nyní široce používána v nízkonapěťových aplikacích. Nově vznikající materiály na bázi oxidu galia (Ga2O3) také vykazují potenciál pro doplnění stávajících technologií SiC a GaN, zejména v nízkofrekvenčních a vysokonapěťových aplikacích.

Ve srovnání s polovodičovými materiály druhé generace mají materiály třetí generace širší pásmovou mezeru (typický Si má pásmovou mezeru asi 1,1 eV, GaAs asi 1,42 eV, zatímco GaN přesahuje 2,3 eV), vyšší odolnost vůči záření, vyšší výkon při průrazu elektrického pole a lepší vysokoteplotní odolnost. Díky těmto vlastnostem jsou polovodičové materiály třetí generace zvláště vhodné pro elektronická zařízení odolná proti záření, vysokofrekvenční, vysoce výkonná a s vysokou hustotou integrace. Dělají významný pokrok v mikrovlnných RF zařízeních, LED diodách, laserech a energetických zařízeních a vykazují slibné vyhlídky v oblasti mobilních komunikací, inteligentních sítí, železniční dopravy, elektrických vozidel, spotřební elektroniky a zařízení s ultrafialovým a modrozeleným světlem[1].

Obrázek 1: Velikost trhu a předpověď GaN Power Devices

2. Struktura a vlastnosti GaN

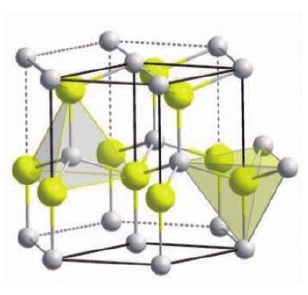

Gallium nitrid (GaN) je polovodič s přímým bandgapem s bandgapem přibližně 3,26 eV při pokojové teplotě ve své wurtzitové struktuře. GaN primárně existuje ve třech krystalických strukturách: wurtzit, zincblende a kamenná sůl. Struktura wurtzitu je z nich nejstabilnější.Obrázek 2 zobrazuje hexagonální wurtzitovou strukturu GaN. Ve struktuře wurtzit patří GaN do šestiúhelníkové uzavřené konfigurace. Každá základní buňka obsahuje 12 atomů, včetně 6 atomů dusíku (N) a 6 atomů galia (Ga). Každý atom Ga (N) je vázán ke 4 nejbližším atomům N (Ga) a tvoří sekvenci vrstvení ve směru [0001] ve vzoru ABABAB…[2].

Obrázek 2: Wurtzitová struktura GaN jednotkové buňky

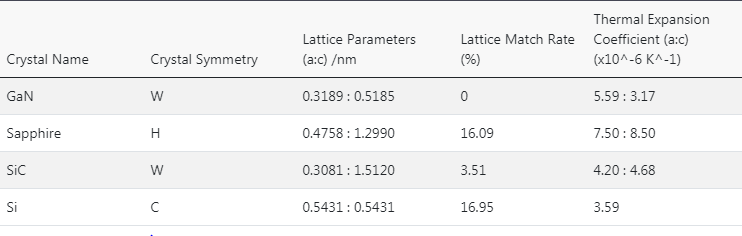

Na první pohled se homoepitaxe na GaN substrátech jeví jako optimální volba pro GaN epitaxi. Vzhledem k vysoké vazebné energii GaN je však při teplotě tání (2500 °C) odpovídající tlak rozkladu přibližně 4,5 GPa. Pod tímto tlakem GaN netaje, ale přímo se rozkládá. To činí tradiční techniky přípravy substrátu, jako je Czochralského metoda, nevhodné pro přípravu substrátů z monokrystalů GaN. V důsledku toho se substráty GaN obtížně vyrábějí ve velkém a jsou nákladné. Proto běžně používané substráty pro epitaxi GaN zahrnují Si, SiC a safír[3].

Obrázek 3: Parametry GaN a běžných substrátových materiálů

(1) GaN Epitaxe na Sapphire

Safír je chemicky stabilní, levný a má vysoký stupeň vyspělosti v hromadné výrobě, což z něj činí jeden z prvních a nejrozšířenějších substrátových materiálů v konstrukci polovodičových zařízení. Jako běžný substrát pro GaN epitaxi musí safírové substráty řešit následující klíčové problémy:

✔ High Lattice Mismatch: Nesoulad mřížky mezi safírem (Al2O3) a GaN je významný (přibližně 15 %), což vede k vysoké hustotě defektů na rozhraní mezi epitaxní vrstvou a substrátem. Aby se zmírnil tento nepříznivý účinek, musí substrát před zahájením epitaxního procesu projít komplexním předzpracováním. To zahrnuje důkladné čištění k odstranění kontaminantů a zbytkového poškození leštěním, vytváření stupňů a stupňovitých povrchových struktur, povrchovou nitridaci za účelem změny smáčecích vlastností epitaxní vrstvy a nakonec nanesení tenké pufrovací vrstvy AlN (typicky 10-100 nm tlusté) s následným nízkým -teplotní žíhání pro přípravu na konečný epitaxní růst. Přes tato opatření zůstává hustota dislokací v epitaxních filmech GaN pěstovaných na safírových substrátech vysoká (~10^10 cm^-2) ve srovnání s homoepitaxií na křemíku nebo GaAs (hustota dislokací 0 až 102-104 cm^-2). Vysoká hustota defektů snižuje mobilitu nosiče, zkracuje životnost menšinových nosičů a snižuje tepelnou vodivost, což vše zhoršuje výkon zařízení[4].

✔ Nesoulad koeficientu tepelné roztažnosti: Safír má vyšší koeficient tepelné roztažnosti než GaN, což má za následek biaxiální tlakové napětí v epitaxní vrstvě, když se ochlazuje z teploty depozice na pokojovou teplotu. U silnějších epitaxních filmů může toto napětí vést k praskání filmu nebo dokonce substrátu.

✔ Špatná tepelná vodivost: V porovnání s jinými substráty má safír nižší tepelnou vodivost (~0,25 Wcm^-1K^-1 při 100°C), což je nevýhodné pro odvod tepla.

✔ Nízká elektrická vodivost: Špatná elektrická vodivost safíru brání jeho integraci a použití s jinými polovodičovými zařízeními.

Navzdory vysoké hustotě defektů v epitaxních vrstvách GaN pěstovaných na safíru se jeho optický a elektronický výkon v modrozelených LED diodách na bázi GaN nezdá být výrazně snížen. Proto safírové substráty zůstávají běžné pro LED založené na GaN. Jak se však vyvíjí více zařízení GaN, jako jsou lasery a další energetická zařízení s vysokou hustotou, stávají se stále zjevnější inherentní omezení safírových substrátů.

(2) Epitaxe GaN na SiC

Ve srovnání se safírem mají substráty SiC (polytypy 4H a 6H) menší nesoulad mřížky s epitaxními vrstvami GaN (3,1 % ve směru [0001]), vyšší tepelnou vodivost (přibližně 3,8 Wcm^-1K^-1) a elektrická vodivost, která umožňuje elektrické kontakty na zadní straně, což zjednodušuje struktury zařízení. Tyto výhody přitahují stále větší počet výzkumníků ke zkoumání epitaxe GaN na substrátech SiC. Přímý růst epitaxních vrstev GaN na substrátech SiC však také čelí několika výzvám:

✔ Drsnost povrchu: Substráty SiC mají mnohem vyšší drsnost povrchu než substráty safírové (0,1 nm RMS pro safír, 1 nm RMS pro SiC). Vysoká tvrdost a špatná obrobitelnost SiC přispívá k této drsnosti a zbytkovému poškození leštěním, které jsou zdrojem defektů v epitaxních vrstvách GaN.

✔ Vysoká hustota dislokace závitu: Substráty SiC mají vysokou hustotu dislokace závitu (103-104 cm^-2), která se může šířit do epitaxní vrstvy GaN a zhoršit výkon zařízení.

✔ Stacking Faults: Atomové uspořádání na povrchu substrátu může vyvolat stohovací chyby (BSF) v GaN epitaxních vrstvách. Více možných atomárních uspořádání na SiC substrátu vede k nestejnoměrným počátečním atomárním sekvencím vrstvení ve vrstvě GaN, což zvyšuje pravděpodobnost stohovacích chyb. BSF podél osy c zavádějí vestavěná elektrická pole, která způsobují oddělení nosičů a problémy s únikem v zařízeních.

✔ Nesoulad koeficientu tepelné roztažnosti: Koeficient tepelné roztažnosti SiC je menší než koeficient AlN a GaN, což vede k akumulaci tepelného napětí mezi epitaxní vrstvou a substrátem během chlazení. Výzkum Waltereita a Branda naznačuje, že tento problém lze zmírnit pěstováním epitaxní vrstvy GaN na tenké, koherentně namáhané nukleační vrstvě AlN.

✔ Špatné smáčení atomů Ga: Přímý růst GaN na površích SiC je obtížný kvůli špatnému smáčení atomů Ga. GaN má tendenci růst v 3D ostrovním režimu, zavedení vyrovnávacích vrstev je běžným řešením pro zlepšení kvality epitaxních materiálů. Zavedení vyrovnávacích vrstev AlN nebo AlxGa1-xN může zlepšit smáčení na povrchu SiC, podporovat 2D růst epitaxní vrstvy GaN a působit tak, že moduluje stres a blokuje šíření defektů substrátu do vrstvy GaN.

✔ Vysoké náklady a omezené dodávky: Technologie přípravy substrátu SiC je nevyzrálá, což vede k vysokým nákladům na substrát a omezeným dodávkám od několika prodejců.

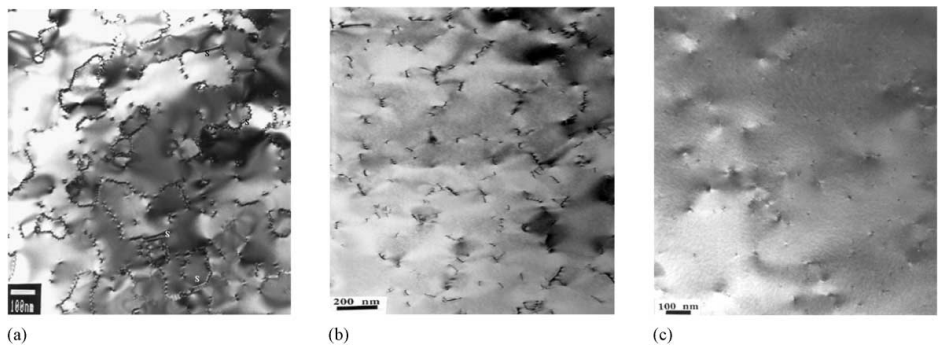

Výzkum Torrese a kol. naznačuje, že předběžné leptání substrátů SiC pomocí H2 při vysokých teplotách (1600 °C) vytváří uspořádanější krokové struktury, což vede k kvalitnějším AlN epitaxním filmům ve srovnání s filmy přímo pěstovanými na neošetřených substrátech. Xie a jeho tým také prokázali, že předúprava substrátů SiC leptáním výrazně zlepšuje morfologii povrchu a kvalitu krystalů epitaxních vrstev GaN. Smith a kol. zjistili, že dislokace závitů z rozhraní substrát/pufrovací vrstva a tlumicí vrstva/epitaxiální vrstva souvisí s rovinností substrátu[5].

Obrázek 4: TEM morfologie GaN epitaxních vrstev vyrostlých na (0001) povrchu 6H-SiC substrátů pod různými povrchovými úpravami: (a) Chemické čištění; (b) Chemické čištění + ošetření vodíkovou plazmou; © Chemické čištění + Vodíkové plazmové ošetření + 1300°C Vodíkové tepelné ošetření po dobu 30 minut

(3) Epitaxe GaN na Si

Ve srovnání s SiC a safírovými substráty se křemíkové substráty mohou pochlubit vyzrálými procesy přípravy, stabilní dodávkou substrátů velkých rozměrů, hospodárností a vynikající tepelnou a elektrickou vodivostí. Vyspělá technologie křemíkových elektronických zařízení navíc nabízí potenciál pro dokonalou integraci optoelektronických zařízení GaN s křemíkovými elektronickými zařízeními, díky čemuž je epitaxe GaN na křemíku vysoce atraktivní. Významný nesoulad mřížky mezi substráty Si a materiály GaN však představuje několik problémů.

✔ Problémy s energií rozhraní: Když se GaN pěstuje na substrátech Si, povrch Si nejprve vytvoří amorfní vrstvu SiNx, což je škodlivé pro nukleaci GaN s vysokou hustotou. Kromě toho povrchy Si zpočátku reagují s Ga, což způsobuje povrchovou korozi, a při vysokých teplotách může rozklad povrchu Si difundovat do epitaxní vrstvy GaN a vytvářet černé křemíkové skvrny.

✔ Nesoulad mřížky: Velká konstanta mřížky (~17 %) mezi GaN a Si vede k dislokaci závitů s vysokou hustotou, což výrazně snižuje kvalitu epitaxní vrstvy.

✔ Nesoulad koeficientu tepelné roztažnosti: GaN má větší koeficient tepelné roztažnosti než Si (GaN ~5,6×10^-6 K^-1, Si ~2,6×10^-6 K^-1), což může způsobit trhliny v GaN epitaxní vrstva během chlazení z teploty epitaxního růstu na pokojovou teplotu.

✔ Vysokoteplotní reakce: Si reaguje s NH3 při vysokých teplotách a vytváří polykrystalický SiNx. AlN nemůže přednostně nukleovat na polykrystalickém SiNx, což vede k vysoce dezorientovanému růstu GaN s velmi vysokou hustotou defektů, což ztěžuje vytváření monokrystalických epitaxních vrstev GaN[6].

Aby se vyřešil velký nesoulad mřížky, výzkumníci se pokusili zavést materiály jako AlAs, GaAs, AlN, GaN, ZnO a SiC jako nárazníkové vrstvy na substrátech Si. Aby se zabránilo tvorbě polykrystalického SiNx a snížily se jeho nepříznivé účinky na kvalitu krystalů GaN/AlN/Si (111), TMAl se obvykle zavádí před epitaxním růstem pufrovací vrstvy AlN, aby se zabránilo reakci NH3 s exponovaným povrchem Si. Kromě toho se pro zlepšení kvality epitaxní vrstvy používají techniky, jako jsou vzorované substráty. Tento vývoj pomáhá potlačit tvorbu SiNx na epitaxním rozhraní, podporuje 2D růst epitaxní vrstvy GaN a zvyšuje kvalitu růstu. Zavedení vyrovnávacích vrstev AlN kompenzuje tahové napětí způsobené rozdíly v koeficientech tepelné roztažnosti a zabraňuje vzniku trhlin ve vrstvě GaN na křemíkových substrátech. Krostův výzkum naznačuje pozitivní korelaci mezi tloušťkou vrstvy AlN pufru a sníženým napětím, což umožňuje růst epitaxních vrstev o tloušťce více než 6 μm na křemíkových substrátech bez praskání pomocí vhodných růstových schémat.

Díky rozsáhlému výzkumnému úsilí se kvalita GaN epitaxních vrstev pěstovaných na křemíkových substrátech výrazně zlepšila. Tranzistory s efektem pole, Schottkyho bariérové ultrafialové detektory, modrozelené LED diody a ultrafialové lasery, všechny zaznamenaly významný pokrok.

Závěrem lze říci, že běžné epitaxní substráty GaN jsou všechny heteroepitaxní, čelí různým stupňům nesouladu mřížky a rozdílům v koeficientu tepelné roztažnosti. Homoepitaxní substráty GaN jsou omezeny nevyzrálou technologií, vysokými výrobními náklady, malými rozměry substrátů a suboptimální kvalitou, takže vývoj nových epitaxních substrátů GaN a zlepšení epitaxní kvality jsou kritickými faktory pro další průmyslový pokrok.

4. Společné metody pro GaN epitaxi

(1) MOCVD (metal-organická chemická depozice z plynné fáze)

Zatímco homoepitaxe na substrátech GaN se zdá být optimální volbou pro epitaxi GaN, metal-Organic Chemical Vapour Deposition (MOCVD) nabízí významné výhody. S použitím trimethylgallia a amoniaku jako prekurzorů a vodíku jako nosného plynu, MOCVD typicky pracuje při růstových teplotách kolem 1000-1100 °C. Rychlost růstu MOCVD se pohybuje v rozmezí několika mikrometrů za hodinu. Tato metoda může vytvářet atomově ostrá rozhraní, takže je ideální pro pěstování heteropřechodů, kvantových vrtů a supermřížek. Jeho relativně vysoká rychlost růstu, vynikající rovnoměrnost a vhodnost pro velkoplošný a víceplochý růst z něj činí standardní metodu průmyslové výroby.

(2) MBE (Molecular Beam Epitaxy)

V molekulární epitaxi (MBE) se pro gallium používají elementární zdroje a aktivní dusík je generován prostřednictvím RF plazmy z plynného dusíku. Ve srovnání s MOCVD MBE pracuje při výrazně nižších růstových teplotách, kolem 350-400°C. Tato nižší teplota může zabránit některým problémům s kontaminací, které mohou nastat v prostředí s vysokou teplotou. Systémy MBE pracují v podmínkách ultra vysokého vakua, což umožňuje integraci více monitorovacích technik in-situ. Rychlost růstu a výrobní kapacita MBE se však nemůže rovnat rychlosti MOCVD, takže je vhodnější pro výzkumné aplikace[7].

Obrázek 5: (a) Schéma Eiko-MBE (b) Schéma MBE hlavní reakční komory

(3) HVPE (Hydride Vapor Phase Epitaxy)

Hydride Vapor Phase Epitaxy (HVPE) využívá GaCl3 a NH3 jako prekurzory. Detchprohm a kol. použili tuto metodu k růstu několika set mikrometrů tlustých GaN epitaxních vrstev na safírových substrátech. V jejich experimentech byla mezi safírovým substrátem a epitaxní vrstvou narostla vrstva pufru ZnO, což umožnilo odloupnutí epitaxní vrstvy z povrchu substrátu. Ve srovnání s MOCVD a MBE je hlavní výhodou HVPE jeho vysoká rychlost růstu, díky čemuž je vhodný pro výrobu silných vrstev a sypkých materiálů. Pokud však tloušťka epitaxní vrstvy přesáhne 20 μm, vrstvy narostlé HVPE jsou náchylné k praskání.

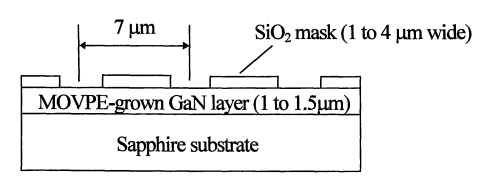

Akira USUI představil technologii vzorovaného substrátu založenou na metodě HVPE. Zpočátku byla tenká epitaxní vrstva GaN o tloušťce 1-1,5 μm pěstována na safírovém substrátu pomocí MOCVD. Tato vrstva se skládala z 20nm tlusté nízkoteplotní vyrovnávací vrstvy GaN a vysokoteplotní vrstvy GaN. Následně byla při 430 °C na povrch epitaxní vrstvy nanesena vrstva SiO2 a fotolitografií byly vytvořeny okénkové pruhy na filmu SiO2. Rozteč proužků byla 7 μm, s šířkou masky od 1 μm do 4 μm. Tato modifikace jim umožnila vytvářet GaN epitaxní vrstvy na safírových substrátech o průměru 2 palce, které zůstaly bez prasklin a zrcadlově hladké, i když tloušťka vzrostla na desítky nebo dokonce stovky mikrometrů. Hustota defektů byla snížena z tradiční metody HVPE 109-1010 cm^-2 na přibližně 6×10^7 cm^-2. Rovněž zaznamenali, že povrch vzorku zdrsnil, když rychlost růstu přesáhla 75 μm/h[8].

Obrázek 6: Schéma vzorovaného substrátu

5. Shrnutí a Outlook

Obrovská tržní poptávka bude nepochybně řídit významný pokrok v odvětvích a technologiích souvisejících s GaN. Jak průmyslový řetězec pro GaN dozrává a zlepšuje se, současné výzvy v oblasti epitaxe GaN budou nakonec zmírněny nebo překonány. Budoucí vývoj pravděpodobně představí nové epitaxní techniky a lepší možnosti substrátu. Tento pokrok umožní výběr nejvhodnější epitaxní technologie a substrátu na základě charakteristik různých aplikačních scénářů, což povede k výrobě vysoce konkurenceschopných, přizpůsobených produktů.**

Reference:

[1] "Pozor" Polovodičový materiál-Nitrid galia (baidu.com)

[2] Tang Linjiang, Wan Chengan, Zhang Minghua, Li Ying, Stav výzkumu polovodičových materiálů SiC a GaN, vojenské a civilní technologie a produkty dvojího užití, březen 2020, vydání 437, 21-28.

[3] Wang Huan, Tian Ye, Výzkum metody řízení velkého nesouladu napětí nitridu galia na křemíkovém substrátu, Inovace a aplikace ve vědě a technologii, vydání 3, 2023

[4]L.Liu, J.H.Edgar, Substráty pro epitaxi nitridu galia, Materials Science and Engineering R, 37(2002) 61-127.

[5]P.Ruterana, Philippe Vermaut, G.Nouet, A.Salvador, H.Morkoc, Povrchová úprava a struktura vrstev při růstu 2H-GaN na (0001)Si povrchu 6H-SiC od MBE, MRS Internet J. Nitrid Semicond. Res. 2 (1997) 42.

[6]M.A.Sanchez-Garcia, F.B. Naranjo, J.L.Pau, A.Jimenez, E.Calleja, E.Munoz, Ultrafialová elektroluminiscence v GaN/AlGaN single-heterojunction light-emitting diodes pěstovaných na Si(111), Journal of Applied Physics 87,1569(2000).

[7] Xinqiang Wang, Akihiko Yoshikawa, Epitaxní růst GaN, AlN a InN molekulárním paprskem, Pokrok v růstu krystalů a charakterizace materiálů 48/49 (2004) 42-103.

[8]Akira Usui, Haruo Sunakawa, Akira Sakai a A. atsushi Yamaguchi, Tlustý epitaxní růst GaN s nízkou hustotou dislokací pomocí hydridové parní fáze epitaxe, Jpn. J. Appl. Phys. sv. 36 (1997), str. 899-902.