- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Pochopení chemické depozice z plynné fáze (CVD): Komplexní přehled

2024-07-22

1. Mechanismus KVO

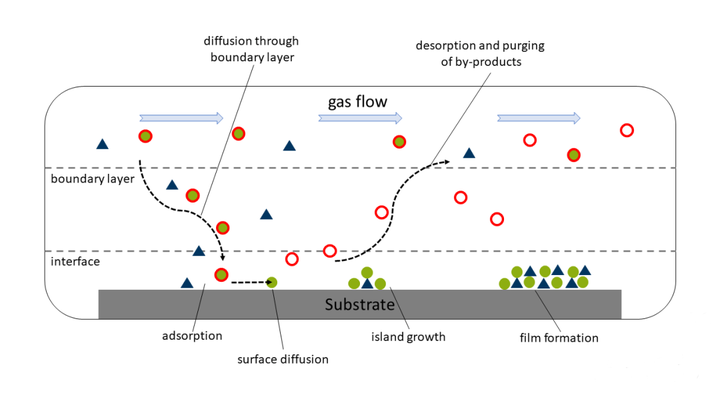

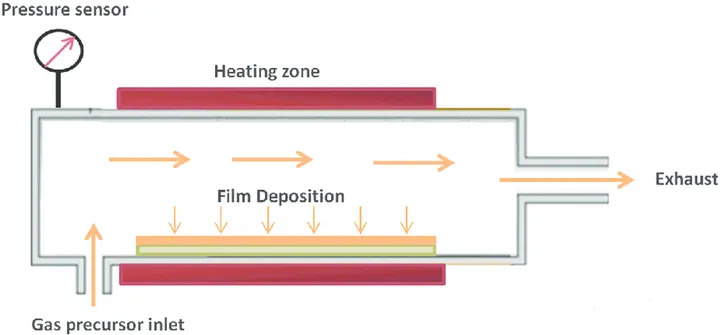

CVD zahrnuje řadu složitých, vzájemně propojených kroků, které řídí tvorbu tenkých vrstev. Tyto kroky jsou vysoce závislé na konkrétních použitých reaktantech a zvolených podmínkách procesu. Nicméně obecný rámec pro pochopení CVD reakcí lze nastínit následovně:

Zavedení a aktivace prekurzoru: Do reakční komory se zavedou plynné prekurzorové materiály. Tyto prekurzory jsou poté aktivovány, typicky zahřátím, tvorbou plazmy nebo kombinací obou.

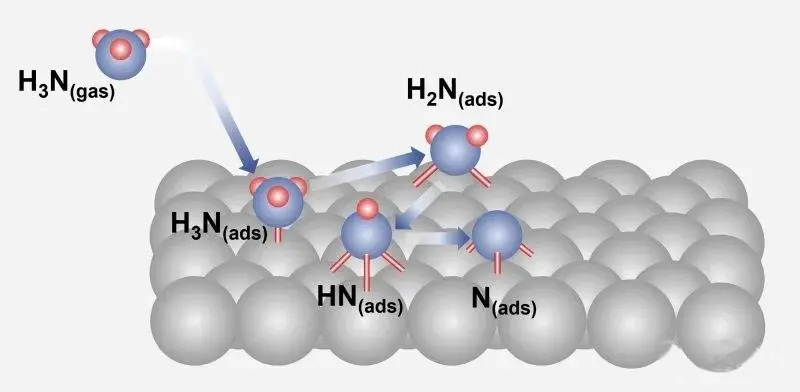

Povrchová reakce: Aktivované prekurzorové molekuly se adsorbují na zahřátý povrch substrátu. Následně procházejí chemickými reakcemi, vedoucími k vytvoření požadovaného tenkého filmového materiálu. Tyto reakce mohou zahrnovat celou řadu chemických procesů, včetně oxidace, redukce, rozkladu a chemické depozice par.

Růst filmu: Jak proces pokračuje, nepřetržitý přísun aktivovaných prekurzorových molekul udržuje reakci na povrchu substrátu, což vede k postupnému nahromadění a růstu tenkého filmu. Rychlost růstu filmu je ovlivněna faktory, jako je reakční teplota, tlak a koncentrace prekurzoru.

Adheze a krystalizace: Nanesený materiál přilne k povrchu substrátu a podstoupí krystalizaci, čímž se vytvoří souvislý, pevný tenký film se specifickou morfologií a krystalovou strukturou. Vlastnosti naneseného filmu jsou dány zvolenými parametry nanášení a vnitřními vlastnostmi prekurzorových materiálů.

2. Procesní podmínky a prekurzory

Procesy CVD typicky vyžadují zvýšené teploty a tlaky, aby se usnadnily chemické reakce spojené s nanášením tenkých vrstev. Vysoké teploty zvyšují reaktivitu prekurzorových molekul a podporují účinnou tvorbu filmu. Zvýšené tlaky zvyšují koncentraci reaktantů v blízkosti povrchu substrátu a dále zrychlují rychlost depozice.

V procesech CVD lze použít širokou škálu chemických prekurzorů, včetně plynů, kapalin a pevných látek. Mezi běžně používané prekurzory patří:

Kyslík: Často se používá jako oxidační činidlo při nanášení oxidového filmu.

Halogenidy: Příklady zahrnují chlorid křemičitý (SiCl4), fluorid wolframu (WF6) a chlorid titaničitý (TiCl4).

Hydridy: Běžnými příklady jsou silan (SiH4), german (GeH4) a amoniak (NH3).

Organokovové látky: Patří sem trimethylaluminium (Al(CH3)3) a tetrakis(dimethylamido)titan (Ti(NMe2)4).

Alkoxidy kovů: příklady jsou tetraethylorthosilikát (TEOS) a izopropoxid titanu (Ti(OiPr)4).

Čistota prekurzorových materiálů je při CVD procesech prvořadá. Nečistoty přítomné v prekurzorech se mohou začlenit do naneseného filmu, změnit jeho vlastnosti a potenciálně snížit výkon zařízení. Kromě toho by prekurzory CVD měly vykazovat stabilitu za podmínek skladování, aby se zabránilo rozkladu a následné tvorbě nečistot.

3. Výhody CVD

CVD nabízí několik výhod oproti jiným technikám nanášení tenkých vrstev, což přispívá k jeho širokému uplatnění ve výrobě polovodičů:

Vysoká konformita: CVD vyniká v ukládání stejnoměrných filmů i na složité, trojrozměrné struktury s vysokým poměrem stran. Díky tomuto atributu je neocenitelný pro nátěry rýh, prokovů a dalších složitých prvků, se kterými se běžně setkáváme u polovodičových zařízení.

Efektivita nákladů: CVD se často ukazuje jako nákladově efektivnější ve srovnání s technikami fyzikálního nanášení z plynné fáze (PVD), jako je naprašování, díky vyšším rychlostem nanášení a schopnosti dosáhnout silných povlaků.

Všestranné řízení procesu: CVD nabízí široké okno zpracování, které umožňuje přesnou kontrolu nad tloušťkou, složením a jednotností filmu úpravou parametrů procesu, jako je teplota, tlak a průtok prekurzoru.

4. Omezení CVD

Navzdory svým výhodám má CVD určitá omezení:

Vysoké teploty zpracování: Požadavek na zvýšené teploty může být limitujícím faktorem pro substráty s nízkou tepelnou stabilitou.

Toxicita a bezpečnost prekurzorů: Mnoho prekurzorů CVD je toxických, hořlavých nebo žíravých, což vyžaduje přísné bezpečnostní protokoly při manipulaci a likvidaci.

Nakládání s odpady: Vedlejší produkty CVD reakcí mohou být nebezpečné a vyžadují pečlivé zpracování a likvidaci.

5. Srovnání s PVD povlaky

PVD a CVD představují dva odlišné přístupy k nanášení tenkých vrstev, z nichž každý má svou vlastní sadu výhod a omezení. Techniky PVD, jako je naprašování a odpařování, zahrnují fyzický přenos materiálu z terče na substrát ve vakuovém prostředí. Naproti tomu CVD spoléhá na chemické reakce plynných prekurzorů na povrchu substrátu.

Mezi hlavní rozdíly patří:

Materiálová kompatibilita: PVD může nanášet širší škálu materiálů, včetně kovů, slitin a keramiky, zatímco CVD je obvykle vhodnější pro nanášení keramiky a některých polymerů.

Podmínky procesu: Procesy PVD obvykle probíhají ve vysokém vakuu, zatímco CVD může pracovat při širším rozsahu tlaků.

Vlastnosti povlaku: PVD povlaky bývají tenčí a méně konformní ve srovnání s CVD povlaky. PVD však nabízí výhody, pokud jde o rychlost nanášení a všestrannost při povlakování složitých geometrií.

6. Závěr

Chemická depozice z plynné fáze (CVD) představuje základní kámen technologie výroby polovodičů, která umožňuje nanášení vysoce kvalitních tenkých vrstev s výjimečnou jednotností, konformitou a kontrolou vlastností materiálu. Jeho schopnost ukládat širokou škálu materiálů v kombinaci s jeho nákladovou efektivitou a škálovatelností z něj činí nepostradatelný nástroj pro výrobu pokročilých polovodičových součástek. Vzhledem k tomu, že poptávka po miniaturizaci a výkonu neustále pohání polovodičový průmysl kupředu, CVD nepochybně zůstane klíčovou technologií pro nadcházející roky.**