- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Pochopení rozdílů v leptání mezi pláty křemíku a karbidu křemíku

2024-09-05

V procesech suchého leptání, zejména reaktivního iontového leptání (RIE), vlastnosti leptaného materiálu hrají významnou roli při určování rychlosti leptání a konečné morfologie leptaných struktur. To je zvláště důležité při porovnávání chování při leptáníkřemíkové destičkyadestičky z karbidu křemíku (SiC).. Zatímco oba jsou běžné materiály při výrobě polovodičů, jejich výrazně odlišné fyzikální a chemické vlastnosti vedou k kontrastním výsledkům leptání.

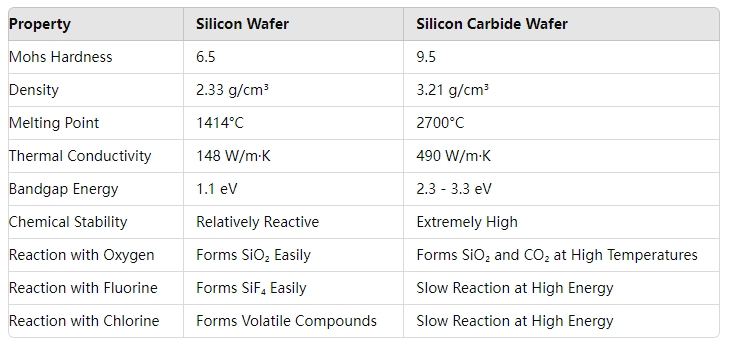

Srovnání vlastností materiálu:Křemíkvs.Karbid křemíku

Z tabulky je zřejmé, že SiC je mnohem tvrdší než křemík, s tvrdostí podle Mohse 9,5, která se blíží tvrdosti diamantu (tvrdost podle Mohse 10). Kromě toho SiC vykazuje mnohem větší chemickou inertnost, což znamená, že vyžaduje vysoce specifické podmínky pro chemické reakce.

Proces leptání:Křemíkvs.Karbid křemíku

Leptání RIE zahrnuje jak fyzické bombardování, tak chemické reakce. U materiálů, jako je křemík, které jsou méně tvrdé a více chemicky reaktivní, tento proces funguje efektivně. Chemická reaktivita křemíku umožňuje snazší leptání při vystavení reaktivním plynům, jako je fluor nebo chlór, a fyzikální bombardování ionty může snadno narušit slabší vazby v křemíkové mřížce.

Naproti tomu SiC představuje významné výzvy jak ve fyzikálních, tak i v chemických aspektech procesu leptání. Fyzikální bombardování SiC má menší dopad kvůli jeho vyšší tvrdosti a kovalentní vazby Si-C mají mnohem vyšší energie vazeb, což znamená, že je mnohem obtížnější je rozbít. Vysoká chemická inertnost SiC problém dále zhoršuje, protože nereaguje snadno s typickými leptacími plyny. Výsledkem je, že navzdory tomu, že je destička SiC tenčí, má tendenci leptat pomaleji a nerovnoměrně ve srovnání s destičkami z křemíku.

Proč leptá křemík rychleji než SiC?

Při leptání křemíkových plátků vede nižší tvrdost materiálu a reaktivnější povaha k hladšímu a rychlejšímu procesu, a to i u silnějších plátků, jako je křemík 675 µm. Při leptání tenčích plátků SiC (350 µm) se však proces leptání stává obtížnějším kvůli tvrdosti materiálu a obtížnosti rozbití vazeb Si-C.

Kromě toho lze pomalejší leptání SiC přičíst jeho vyšší tepelné vodivosti. SiC rychle odvádí teplo a snižuje lokalizovanou energii, která by jinak pomáhala řídit reakce leptání. To je zvláště problematické u procesů, které se spoléhají na tepelné efekty, které napomáhají rozbití chemických vazeb.

Rychlost leptání SiC

Rychlost leptání SiC je výrazně nižší ve srovnání s křemíkem. Za optimálních podmínek může rychlost leptání SiC dosáhnout přibližně 700 nm za minutu, ale zvýšení této rychlosti je náročné kvůli tvrdosti materiálu a chemické stabilitě. Jakákoli snaha o zvýšení rychlosti leptání musí pečlivě vyvážit intenzitu fyzického ostřelování a složení reaktivního plynu, aniž by byla ohrožena rovnoměrnost leptání nebo kvalita povrchu.

Použití SiO₂ jako maskovací vrstvy pro leptání SiC

Jedním z účinných řešení problémů, které představuje leptání SiC, je použití robustní maskovací vrstvy, jako je silnější vrstva Si02. SiO₂ je odolnější vůči prostředí reaktivního iontového leptání, chrání podkladový SiC před nežádoucím leptáním a zajišťuje lepší kontrolu nad leptanými strukturami.

Volba silnější vrstvy masky SiO₂ poskytuje dostatečnou ochranu jak proti fyzikálnímu bombardování, tak proti omezené chemické reaktivitě SiC, což vede k konzistentnějším a přesnějším výsledkům leptání.

Závěrem lze říci, že leptání destiček SiC vyžaduje ve srovnání s křemíkem specializovanější přístupy s ohledem na extrémní tvrdost, vysokou vazebnou energii a chemickou inertnost materiálu. Použití vhodných vrstev masky, jako je SiO₂, a optimalizace procesu RIE může pomoci překonat některé z těchto potíží v procesu leptání.

Semicorex nabízí vysoce kvalitní komponenty jako napřleptací kroužek, sprchová hlaviceatd. pro leptání nebo iontovou implantaci. Pokud máte nějaké dotazy nebo potřebujete další podrobnosti, neváhejte nás kontaktovat.

Kontaktní telefon +86-13567891907

E-mail: sales@semicorex.com