- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Jaké výzvy se týkají výroby SiC?

2025-01-06

SiC je široce používán v elektrických vozidlech (EV) pro trakční střídače a palubní nabíječky, stejně jako v infrastrukturních aplikacích, jako jsou stejnosměrné rychlé nabíječky, solární invertory, systémy pro ukládání energie a nepřerušitelné zdroje napájení (UPS). Navzdory tomu, že se SiC používá v hromadné výrobě již více než století – zpočátku jako brusný materiál – prokázal také výjimečný výkon ve vysokonapěťových a vysokovýkonových aplikacích.

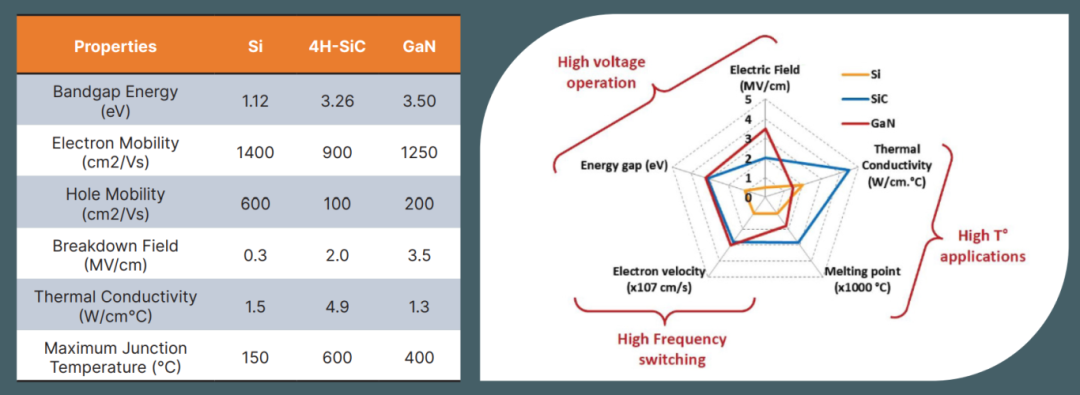

Z hlediska fyzikálních vlastnostíkarbid křemíkuvykazuje vysokou tepelnou vodivost, vysokou rychlost driftu nasycených elektronů a vysoké průrazné elektrické pole (jak je znázorněno na obrázku 1). Díky tomu mohou systémy na bázi karbidu křemíku výrazně snížit energetické ztráty a dosáhnout vyšších rychlostí spínání během provozu. Ve srovnání s tradičními křemíkovými MOSFET a IGBT zařízeními může karbid křemíku poskytovat tyto výhody v menších velikostech, nabízí vyšší účinnost a vynikající výkon.

Obrázek 1: Charakteristiky křemíkových a širokých bandgap materiálů

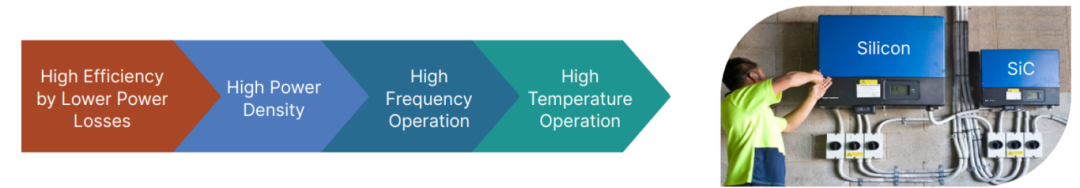

Provoz karbidu křemíku může překročit limitykřemíks provozními frekvencemi vyššími než u křemíkových IGBT a může také výrazně zvýšit hustotu výkonu.

Obrázek 2: SiC vs Si

Co dělá OpportunitiesKarbid křemíkuSoučasnost?

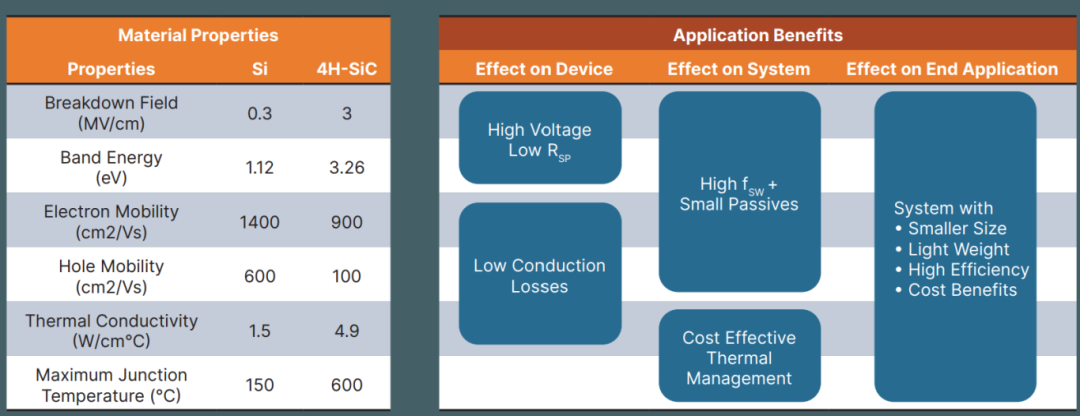

Pro výrobce je karbid křemíku vnímán jako významná konkurenční výhoda. Poskytuje nejen příležitosti ke konstrukci energeticky účinných systémů, ale také účinně snižuje celkovou velikost, hmotnost a náklady na tyto systémy. Je to proto, že systémy využívající karbid křemíku jsou obecně energeticky účinnější, kompaktnější a odolnější ve srovnání se systémy na bázi křemíku, což umožňuje konstruktérům snížit náklady snížením velikosti pasivních součástí. Přesněji řečeno, díky nižšímu vývinu tepla SiC zařízení může být provozní teplota udržována pod teplotou tradičních řešení, jak je znázorněno na obrázku 3. To zvyšuje účinnost systému a zároveň zvyšuje spolehlivost a prodlužuje životnost zařízení.

Obrázek 3: Výhody aplikací karbidu křemíku

Ve fázi návrhu a výroby může přijetí nových technologií spojování čipů, jako je slinování, usnadnit efektivnější odvod tepla a zajistit spolehlivost spojení. Ve srovnání s křemíkovými zařízeními mohou SiC zařízení pracovat při vyšších napětích a nabízet rychlejší spínací rychlosti. Tyto výhody umožňují návrhářům přehodnotit, jak optimalizovat funkčnost na systémové úrovni a zároveň zvýšit nákladovou konkurenceschopnost. V současné době používá technologii SiC mnoho vysoce výkonných zařízení, včetně diod z karbidu křemíku, MOSFETů a modulů.

Ve srovnání s křemíkovými materiály otevírá vynikající výkon SiC obrovské vyhlídky pro vznikající aplikace. SiC zařízení jsou typicky navržena pro napětí ne menší než 650 V a zejména nad 1200 V, SiC se stává preferovanou volbou pro mnoho aplikací. Očekává se, že aplikace, jako jsou solární invertory, nabíjecí stanice pro elektromobily a průmyslová konverze AC na DC, se budou postupně přesouvat k technologii SiC. Další aplikační oblastí jsou polovodičové transformátory, kde budou stávající měděné a magnetické transformátory postupně nahrazeny technologií SiC, nabízející vyšší účinnost a spolehlivost při přenosu a přeměně výkonu.

Co dělají výzvy ve výroběKarbid křemíkuTvář?

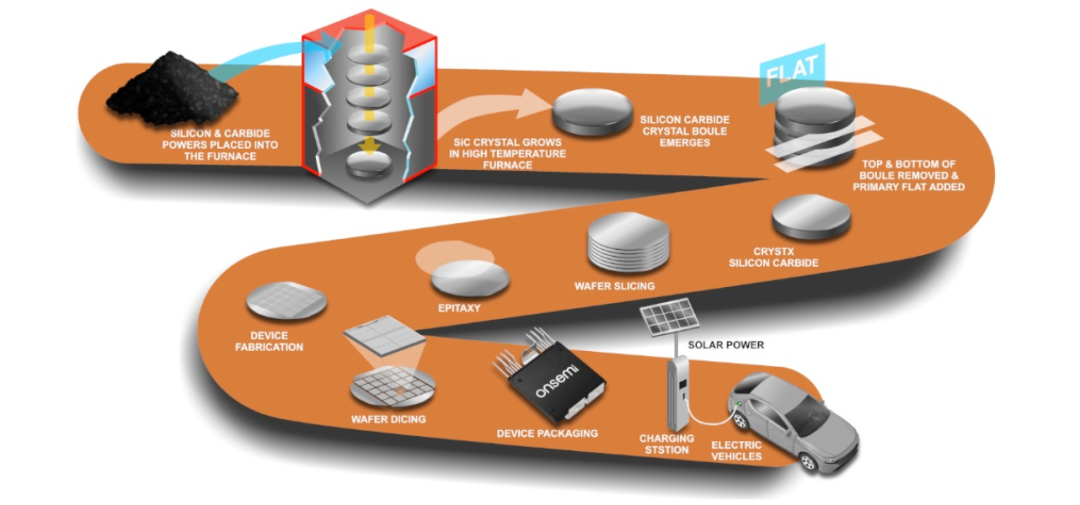

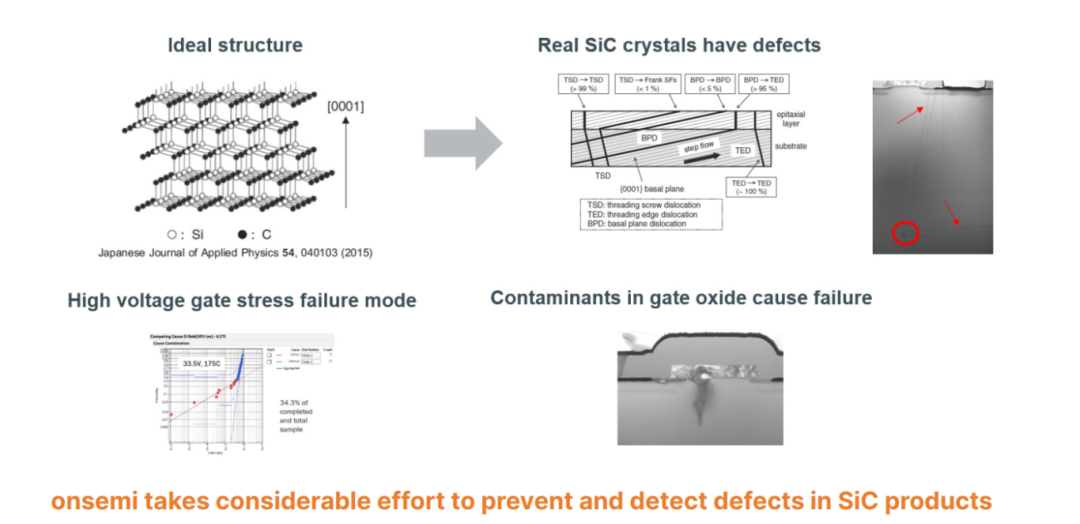

Přestože má karbid křemíku obrovský tržní potenciál, jeho výrobní proces také čelí několika výzvám. Zpočátku musí být zajištěna čistota surovin – konkrétně SiC granulí nebo prášků. V návaznosti na to výroba vysoce konzistentních ingotů SiC (jak je znázorněno na obrázku 4) vyžaduje shromažďování zkušeností v každé následné fázi zpracování, aby byla zajištěna spolehlivost konečného produktu (jak je znázorněno na obrázku 5).

Jedinečnou výzvou SiC je, že nemá kapalnou fázi, což znamená, že jej nelze pěstovat tradičními metodami tavení. Růst krystalů musí probíhat za přesně řízených tlaků, takže výroba SiC je složitější než výroba křemíku. Pokud je stabilita udržována v prostředí s vysokou teplotou a nízkým tlakem, SiC se přímo rozloží na plynné látky, aniž by prošel kapalnou fází.

Díky této charakteristice růst krystalů SiC typicky využívá techniky sublimace nebo fyzikálního transportu par (PVT). V tomto procesu je prášek SiC umístěn do kelímku uvnitř pece a zahříván na vysoké teploty (přesahující 2200 °C). Jak SiC sublimuje, krystalizuje na zárodečném krystalu za vzniku krystalu. Rozhodující součástí metody růstu PVT je očkovací krystal, jehož průměr je podobný průměru ingotu. Je pozoruhodné, že rychlost růstu procesu PVT je velmi pomalá, přibližně 0,1 až 0,5 milimetru za hodinu.

Obrázek 4: Prášek, ingoty a plátky karbidu křemíku

Díky extrémní tvrdosti SiC ve srovnání s křemíkem,oplatkaVýrobní proces je také složitější. SiC je výjimečně tvrdý materiál, a proto je obtížné jej řezat i diamantovými pilami, což je tvrdost, která jej odlišuje od mnoha jiných polovodičových materiálů. Ačkoli v současné době existuje několik metod pro krájení ingotů na plátky, tyto metody mohou potenciálně zanést defekty do monokrystalu, což ovlivní konečnou kvalitu materiálu.

Obrázek 5: Výrobní proces karbidu křemíku od surovin až po finální produkty

Navíc výroba SiC ve velkém měřítku také naráží na problémy. SiC má ze své podstaty více defektů ve srovnání s křemíkem. Jeho dopingový proces je vysoce složitý a výroba velkorozměrových, nízkodefektních SiC waferů znamená vyšší výrobní a zpracovatelské náklady. Pro zajištění konzistentní výroby vysoce kvalitních produktů je proto od samého začátku nezbytné vytvořit účinný a přísný vývojový proces.

Obrázek 6: Výzvy – destičky a defekty karbidu křemíku

My v Semicorex se specializujeme naGrafit potažený SiC/TaCřešení aplikovaná při výrobě polovodičů SiC, pokud máte nějaké dotazy nebo potřebujete další podrobnosti, neváhejte nás kontaktovat.

Kontaktní telefon: +86-13567891907

E-mail: sales@semicorex.com