- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Vyhlídky použití 12palcových substrátů z karbidu křemíku

2025-01-10

Jaké jsou materiálové vlastnosti a technické požadavky na 12palcovýSubstráty z karbidu křemíku?

A. Základní fyzikální a chemické vlastnosti karbidu křemíku

Jednou z nejvýznamnějších vlastností karbidu křemíku je jeho široká šířka pásma, přibližně 3,26 eV pro 4H-SiC nebo 3,02 eV pro 6H-SiC, což je výrazně více než 1,1 eV křemíku. Tato široká bandgap umožňuje SiC pracovat při extrémně vysokých intenzitách elektrického pole a odolávat značnému teplu bez tepelného průrazu nebo průrazu, což z něj činí preferovaný materiál pro elektronická zařízení ve vysokonapěťových a vysokoteplotních prostředích.

Elektrické pole s vysokým průrazem: Elektrické pole SiC s vysokým průrazem (asi 10krát větší než u křemíku) mu umožňuje pracovat stabilně pod vysokým napětím a dosáhnout vysoké hustoty výkonu a účinnosti ve výkonových elektronických systémech, zejména v elektrických vozidlech, měničích výkonu a průmyslových napájecí zdroje.

Odolnost vůči vysokým teplotám: Vysoká tepelná vodivost SiC a schopnost odolávat vysokým teplotám (až 600 °C nebo vyšším) z něj činí ideální volbu pro zařízení vyžadující provoz v extrémních prostředích, zejména v automobilovém a leteckém průmyslu.

Vysokofrekvenční výkon: Přestože je mobilita elektronů SiC nižší než u křemíku, stále je dostatečná pro podporu vysokofrekvenčních aplikací. SiC proto hraje klíčovou roli ve vysokofrekvenčních oblastech, jako je bezdrátová komunikace, radar a vysokofrekvenční výkonové zesilovače.

Radiační odolnost: Silná radiační odolnost SiC je zvláště patrná ve vesmírných zařízeních a elektronice jaderné energie, kde může odolat rušení z vnějšího záření bez výrazného zhoršení vlastností materiálu.

B. Klíčové technické indikátory 12palcových substrátů

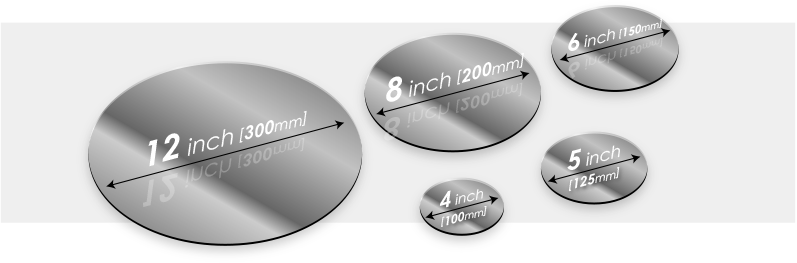

Výhody 12palcových (300mm) substrátů z karbidu křemíku se neprojevují pouze ve zvětšení velikosti, ale také v jejich komplexních technických požadavcích, které přímo určují výrobní náročnost a výkon finálních zařízení.

Krystalová struktura: SiC má hlavně dvě běžné krystalové struktury —4H-SiC a 6H-SiC. 4H-SiC, se svou vyšší mobilitou elektronů a vynikající tepelnou vodivostí je vhodnější pro vysokofrekvenční a vysoce výkonné aplikace, zatímco 6H-SiC má vyšší hustotu defektů a horší elektronický výkon, který se obvykle používá pro aplikace s nízkým výkonem a nízkou frekvencí. U 12palcových substrátů je rozhodující výběr vhodné krystalové struktury. 4H-SiC s menším počtem krystalových vad je vhodnější pro vysokofrekvenční aplikace s vysokým výkonem.

Kvalita povrchu substrátu: Kvalita povrchu substrátu má přímý vliv na výkon zařízení. Hladkost povrchu, drsnost a hustota defektů musí být přísně kontrolovány. Hrubý povrch nejen ovlivňuje krystalickou kvalitu zařízení, ale může také vést k předčasnému selhání zařízení. Proto je zásadní zlepšit hladkost povrchu substrátu pomocí technologií, jako je chemicko-mechanické leštění (CMP).

Kontrola tloušťky a jednotnosti: Zvětšená velikost 12palcových substrátů znamená vyšší požadavky na jednotnost tloušťky a kvalitu krystalů. Nekonzistentní tloušťka může vést k nerovnoměrnému tepelnému namáhání, což ovlivňuje výkon a spolehlivost zařízení. Pro zajištění vysoce kvalitních 12palcových substrátů je nutné použít přesný růst a následné řezání a leštění, aby byla zaručena konzistence tloušťky.

C. Velikost a výrobní výhody 12palcových substrátů

Jak se polovodičový průmysl posouvá směrem k větším substrátům, 12palcové substráty z karbidu křemíku nabízejí významné výhody z hlediska efektivity výroby a nákladové efektivity. Ve srovnání s tradičními6palcové a 8palcové substráty12palcové substráty mohou poskytovat více třískových řezů, což výrazně zvyšuje počet čipů vyrobených na výrobní sérii, čímž se výrazně snižují náklady na jednotku čipu. Větší velikost 12palcových substrátů navíc poskytuje lepší platformu pro efektivní výrobu integrovaných obvodů, snižuje počet opakujících se výrobních kroků a zlepšuje celkovou efektivitu výroby.

Jak se vyrábí 12palcové substráty z karbidu křemíku?

A. Techniky růstu krystalů

Sublimační metoda (PVT):

Sublimační metoda (Physical Vapor Transport, PVT) je jednou z nejběžněji používaných technik růstu krystalů karbidu křemíku, zvláště vhodná pro výrobu substrátů z karbidu křemíku velkých rozměrů. V tomto procesu suroviny karbidu křemíku sublimují při vysokých teplotách a plynný uhlík a křemík se rekombinují na horkém substrátu a rostou do krystalů. Mezi výhody sublimační metody patří vysoká čistota materiálu a dobrá krystalická kvalita, vhodná pro výrobu vysoce náročných12palcové substráty. Tato metoda však také čelí některým problémům, jako je pomalá rychlost růstu a vysoké požadavky na přísnou kontrolu teploty a atmosféry.

Metoda CVD (chemické napařování):

V procesu CVD se plynné prekurzory (jako je SiCl4 a C6H6) rozkládají a ukládají na substrát za vzniku filmu při vysokých teplotách. Ve srovnání s PVT může metoda CVD zajistit rovnoměrnější růst filmu a je vhodná pro akumulaci tenkovrstvých materiálů a funkcionalizaci povrchu. Ačkoli metoda CVD má určité potíže s řízením tloušťky, stále se široce používá ke zlepšení kvality krystalů a stejnoměrnosti substrátu.

B. Techniky řezání a leštění substrátu

Řezání křišťálu:

Řezání 12palcových substrátů z velkých krystalů je složitá technika. Proces řezání krystalů vyžaduje přesnou kontrolu mechanického namáhání, aby se zajistilo, že substrát během řezání nepraská a nevytváří mikrotrhliny. Ke zlepšení přesnosti řezání se často používá technologie řezání laserem nebo v kombinaci s ultrazvukovými a vysoce přesnými mechanickými nástroji pro zvýšení kvality řezání.

Leštění a povrchová úprava:

Chemické mechanické leštění (CMP) je klíčovou technologií pro zlepšení kvality povrchu substrátu. Tento proces odstraňuje mikrodefekty na povrchu substrátu prostřednictvím synergického působení mechanického tření a chemických reakcí, čímž zajišťuje hladkost a rovinnost. Povrchová úprava nejen zlepšuje lesk substrátu, ale také snižuje povrchové vady, čímž optimalizuje výkon následných zařízení.

C. Kontrola vad podkladu a kontrola kvality

Typy defektů:

Běžné závady vsubstráty z karbidu křemíkuzahrnují dislokace, defekty mřížky a mikrotrhliny. Tyto závady mohou přímo ovlivnit elektrický výkon a tepelnou stabilitu zařízení. Proto je nezbytné přísně kontrolovat výskyt těchto defektů během růstu substrátu, řezání a leštění. Dislokace a defekty mřížky obvykle pocházejí z nesprávného růstu krystalů nebo nadměrných řezných teplot.

Hodnocení kvality:

Pro zajištění kvality substrátu se pro kontrolu kvality povrchu běžně používají technologie jako skenovací elektronová mikroskopie (SEM) a mikroskopie atomárních sil (AFM). Kvalitu substrátu mohou dále posoudit testy elektrického výkonu (jako je vodivost a pohyblivost).

V jakých oblastech se používají 12palcové substráty z karbidu křemíku?

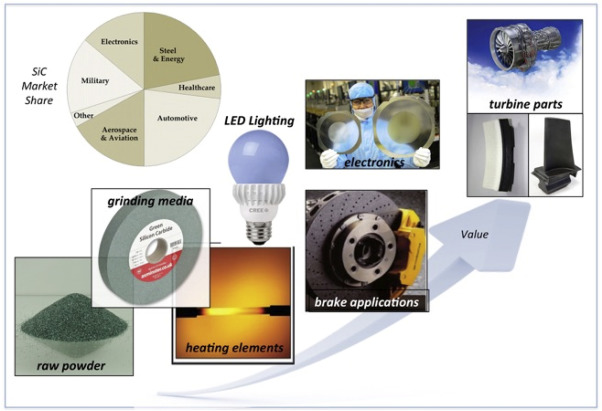

A. Výkonová elektronika a výkonová polovodičová zařízení

12palcové substráty z karbidu křemíku jsou široce používány ve výkonových polovodičových zařízeních, zejména v MOSFETech, IGBT a Schottkyho diodách. Tato zařízení jsou široce používána v efektivním řízení spotřeby, průmyslových napájecích zdrojích, měničích a elektrických vozidlech. Tolerance vysokého napětí a nízké spínací ztráty SiC zařízení jim umožňují výrazně zlepšit účinnost přeměny energie, snížit energetické ztráty a podporovat vývoj technologií zelené energie.

B. Nová energie a elektrická vozidla

V elektrických vozidlech mohou 12palcové substráty z karbidu křemíku zvýšit účinnost systémů elektrického pohonu a zlepšit rychlost a dojezd nabíjení baterií. Vzhledem ke schopnostimateriály z karbidu křemíkupro efektivní zpracování vysokonapěťových a vysokofrekvenčních signálů jsou také nepostradatelné ve vysokorychlostních nabíjecích zařízeních na nabíjecích stanicích pro elektromobily.

C. 5G komunikace a vysokofrekvenční elektronika

12palcové substráty z karbidu křemíku se svým vynikajícím vysokofrekvenčním výkonem jsou široce používány v základnových stanicích 5G a vysokofrekvenčních RF zařízeních. Mohou výrazně zlepšit efektivitu přenosu signálu a snížit ztráty signálu, čímž podporují vysokorychlostní přenos dat sítí 5G.

D. Energetický sektor

Substráty z karbidu křemíku mají také důležité aplikace v oblastech obnovitelné energie, jako jsou fotovoltaické invertory a výroba větrné energie. Zlepšením účinnosti přeměny energie mohou zařízení SiC snížit energetické ztráty a zvýšit stabilitu a spolehlivost zařízení energetické sítě.

Jaké jsou výzvy a překážky 12palcových substrátů z karbidu křemíku?

A. Výrobní náklady a velkosériová výroba

Výrobní cena 12 palcůdestičky z karbidu křemíkuzůstává vysoká, což se odráží především v investicích do surovin, vybavení a technologického výzkumu a vývoje. Jak překonat technické výzvy velkovýroby a snížit jednotkové výrobní náklady je klíčem k podpoře popularizace technologie karbidu křemíku.

B. Vady substrátu a konzistence kvality

Ačkoli 12palcové substráty mají produkční výhody, během procesu růstu krystalů, řezání a leštění se mohou stále vyskytovat defekty, což vede k nekonzistentní kvalitě substrátu. Jak snížit hustotu defektů a zlepšit konzistenci kvality pomocí inovativních technologií je středem zájmu budoucího výzkumu.

C. Poptávka po vybavení a aktualizacích technologií

Poptávka po vysoce přesných řezacích a leštících zařízeních roste. Přesná kontrola kvality substrátů založená na nových detekčních technologiích (jako je mikroskopie atomárních sil, skenování elektronovým paprskem atd.) je přitom klíčová pro zlepšení efektivity výroby a kvality produktů.

My v Semicorex nabízíme řaduVysoce kvalitní oplatkypečlivě navrženo tak, aby splňovalo náročné požadavky polovodičového průmyslu, pokud máte nějaké dotazy nebo potřebujete další podrobnosti, neváhejte nás kontaktovat.

Kontaktní telefon: +86-13567891907

E-mail: sales@semicorex.com