- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Epitaxní vrstvy: Základ pokročilých polovodičových zařízení

2024-05-15

Obrázek 1: Ilustruje korelaci mezi koncentracemi dopingu, tloušťkou vrstvy a průrazným napětím pro unipolární zařízení.

Příprava epitaxních vrstev SiC primárně zahrnuje techniky, jako je růst odpařováním, epitaxe v kapalné fázi (LPE), epitaxe molekulárního paprsku (MBE) a chemická depozice z plynné fáze (CVD), přičemž CVD je převládající metodou pro hromadnou výrobu v továrnách.

Tabulka 1: Poskytuje srovnávací přehled hlavních metod přípravy epitaxní vrstvy.

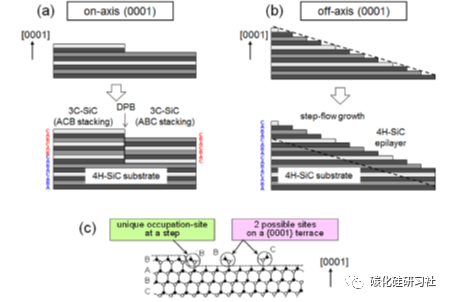

Převratný přístup zahrnuje růst na substrátech {0001} mimo osu při specifickém úhlu naklonění, jak je znázorněno na obrázku 2(b). Tato metoda významně zvyšuje hustotu kroku a zároveň snižuje velikost kroku, usnadňuje nukleaci primárně v místech krokového shlukování, a umožňuje tak epitaxní vrstvě dokonale replikovat sekvenci vrstvení substrátu, čímž se eliminuje koexistence polytypů.

Obrázek 2: Ukazuje fyzikální proces krokově řízené epitaxe u 4H-SiC.

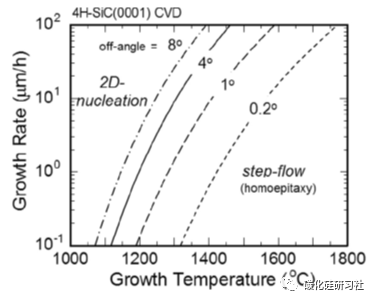

Obrázek 3: Ukazuje kritické podmínky pro růst CVD ve stupňovitě řízené epitaxi pro 4H-SiC.

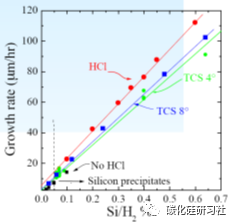

Obrázek 4: Porovná rychlosti růstu pod různými zdroji křemíku pro 4H-SiC epitaxi.

V oblasti nízkonapěťových a středněnapěťových aplikací (např. 1200V zařízení) dosáhla technologie epitaxe SiC zralé fáze, která nabízí relativně vynikající rovnoměrnost tloušťky, koncentrace dopingu a distribuce defektů, odpovídajícím způsobem splňují požadavky na nízkonapěťové a středněnapěťové SBD. , zařízení MOS, JBS a další.

Oblast vysokého napětí však stále představuje značné problémy. Například zařízení dimenzovaná na 10 000 V vyžadují epitaxní vrstvy o tloušťce přibližně 100 μm, ale tyto vrstvy vykazují podstatně horší tloušťku a rovnoměrnost dopingu ve srovnání s jejich nízkonapěťovými protějšky, nemluvě o škodlivém dopadu trojúhelníkových defektů na celkový výkon zařízení. Vysokonapěťové aplikace, které mají tendenci upřednostňovat bipolární zařízení, také kladou přísné požadavky na životnost minoritních nosičů, což vyžaduje optimalizaci procesu pro zvýšení tohoto parametru.

V současné době na trhu dominují 4palcové a 6palcové epitaxní wafery SiC s postupným nárůstem podílu epitaxních waferů SiC o velkém průměru. Velikost SiC epitaxních destiček je zásadně určena rozměry SiC substrátů. S 6palcovými SiC substráty, které jsou nyní komerčně dostupné, přechod ze 4palcové na 6palcovou SiC epitaxi neustále probíhá.

Jak postupuje technologie výroby SiC substrátů a rozšiřují se výrobní kapacity, náklady na SiC substráty postupně klesají. Vzhledem k tomu, že substráty představují více než 50 % nákladů na epitaxní destičky, očekává se, že klesající ceny substrátů povedou k nižším nákladům na epitaxi SiC, a tím slibují lepší budoucnost pro průmysl.**