- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

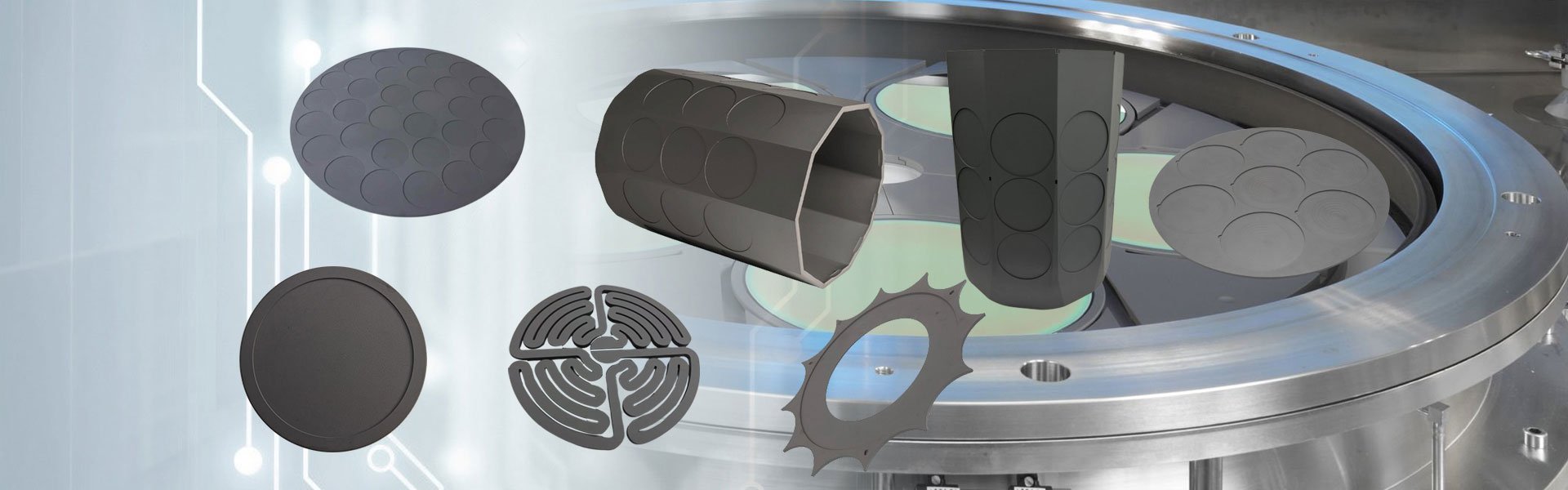

Karbon-keramická brzda

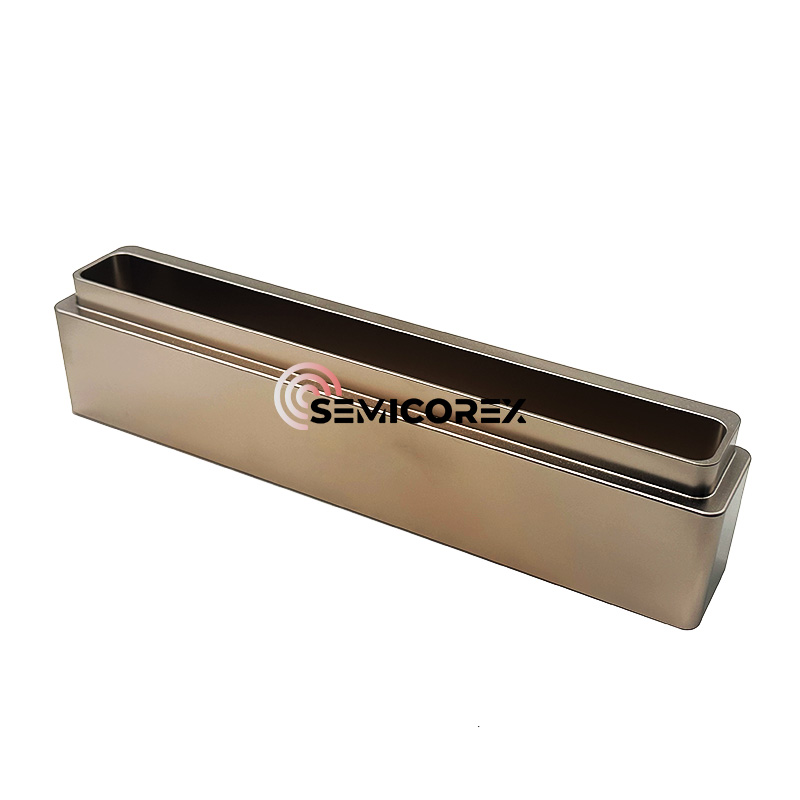

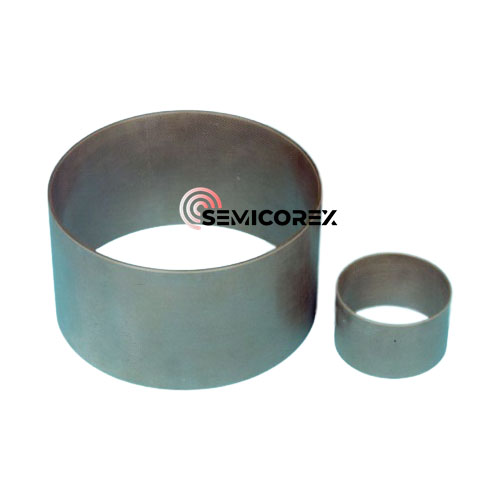

Semicorex Carbon Ceramic Brake je vyroben z pokročilých uhlíkových keramických kompozitů, což je pokročilý materiál, který je velmi vhodný pro vysokoteplotní pracovní prostředí. Semicorex dodává přizpůsobené produkty podle aplikací a požadavků zákazníků.*

Odeslat dotaz

Na rozdíl od vysoké hmotnosti tradičních brzdových kotoučů je lehkost karbonkeramických brzd Semicorex okamžitě zřejmá. Je důležité si uvědomit, že každé snížení neodpružené hmoty o 1 kg je srovnatelné se snížením hmotnosti vozu o 10 kg. Karbonkeramické brzdové kotouče váží pouze polovinu oproti tradičním litinovým kotoučům a toto výrazné snížení neodpružené hmoty transformuje vynikající výkon závodních vozů při zrychlování, brzdění a zatáčení.

Během závodů jsou brzdové systémy neustále podrobovány „pekelným“ testům: časté prudké brzdění a dlouhodobé třecí teplo může snadno vést k tepelnému vyblednutí tradičních brzdových kotoučů nebo dokonce k selhání brzd. Odolnost karbonové keramické brzdy proti vysokým teplotám (schopná stabilního provozu nad 1000 ℃) jim však umožňuje udržovat stabilní výkon i na „kouři a ohni“ trati. Když závodní vůz vjede do zatáčky vysokou rychlostí, karbon-keramická brzda stále poskytuje lineární a silnou brzdnou sílu při 1000 ℃, čímž eliminuje obavy z tepelného vyblednutí a umožňuje řidičům plně předvést své driftovací schopnosti a proměnit každou zatáčku ve svou osobní vitrínu.

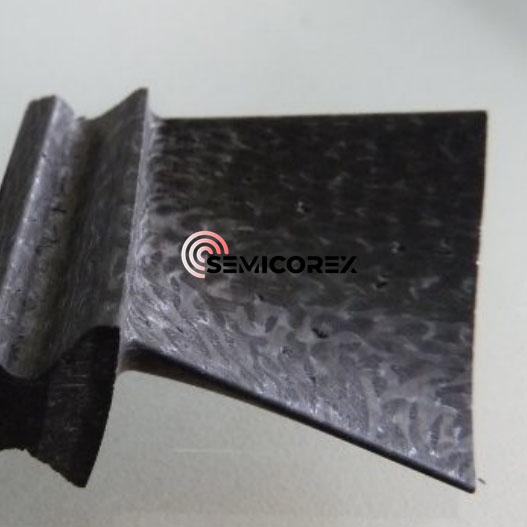

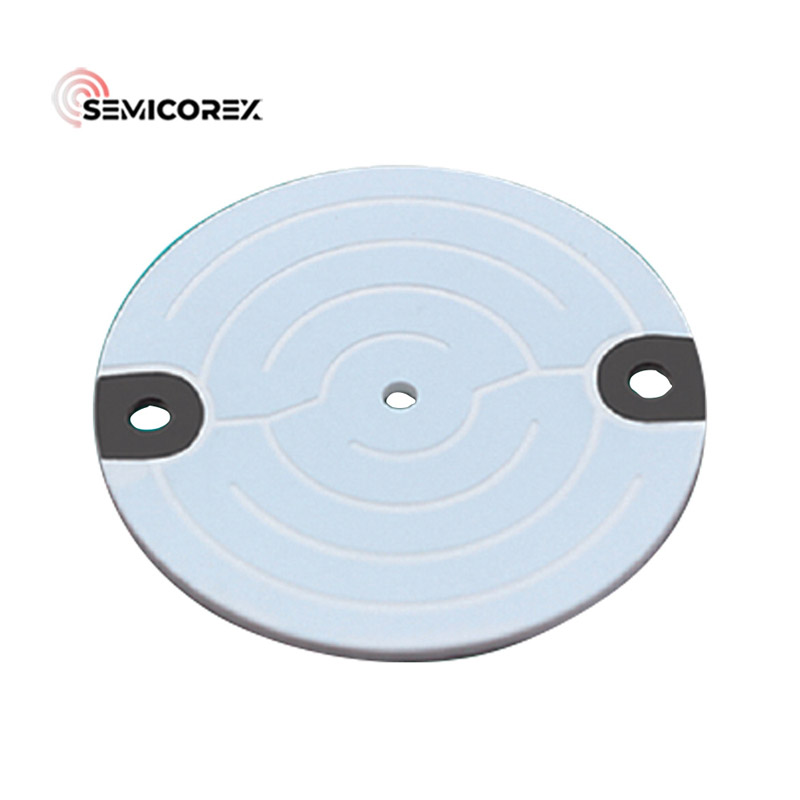

Zmenšenýkarbon keramický brzdový kotoučse vyrábí kombinací chemické infiltrace par a metody reaktivní infiltrace taveniny. Brzda s pevností v tahu 106MPa, pevností v tlaku 355MPa, pevností v ohybu 195MPa, tepelnou vodivostí ve vertikálním i horizontálním směru je 41,1 a 38,8 W/(m·℃), její tepelná vodivost a pevnost jsou dobře vyvážené. Test a simulace uvádí, že karbonový keramický brzdový kotouč má dobrou odolnost proti opotřebení a tepelnou odolnost, koeficient tření spárovaných brzdových destiček je stabilní a splňuje požadavky průmyslové normy na úroveň opotřebení.

Zde jsou výhody karbonové keramické brzdy

1. Nízká hmotnost: Karbonový keramický materiál má hustotu 1,7~2,3 g/cm³, čímž je dosaženo snížení hmotnosti až o 60 % ve srovnání s tradičními ocelovými kotouči;

2. Odolnost proti opotřebení: Koeficient tření může dosáhnout více než 0,65 s maximální životností 300 000-500 000 kilometrů;

3. Odolnost proti korozi: Nekovový materiál nikdy nerezaví;

4. Žádný tepelný rozpad: Vynikající tepelná stabilita, zajišťující větší bezpečnost;

5. Rychlá odezva: Rychlá rychlost odezvy a vynikající jízdní vlastnosti.

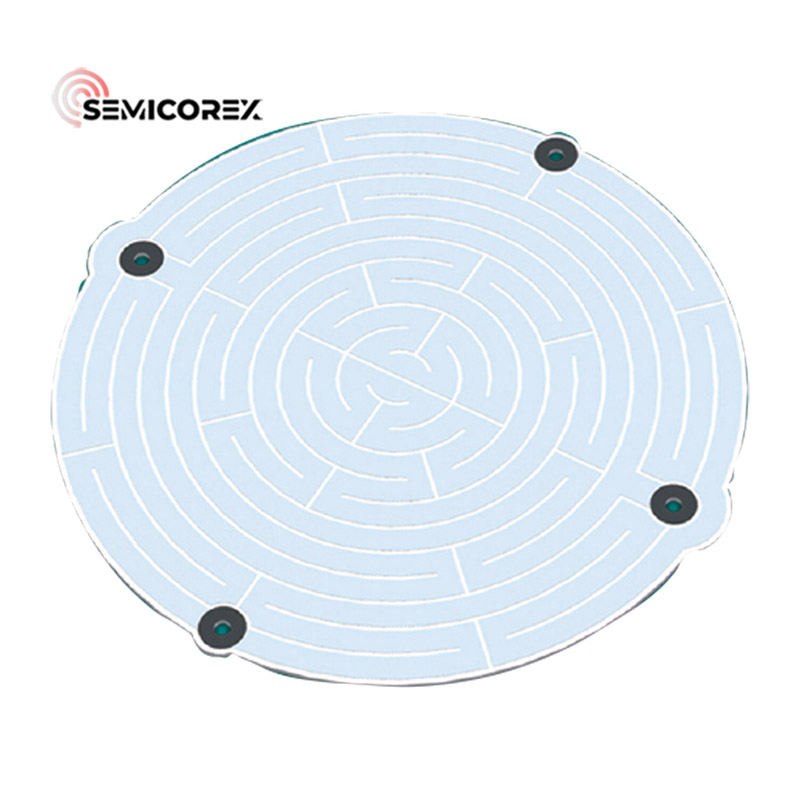

Chemická parní infiltrace (CVI), reaktivní infiltrace taveniny (RMI) a polymerní infiltrační pyrolýza jsou v současné době hlavními zpracovatelskými metodami uhlík-keramických kompozitních materiálů. Zde představujeme kombinovaný proces přípravy CVI a RMIkarbon keramický brzdový kotoučmateriálů.

(1) Proces tkaní z uhlíkových vláken využívá vpichování a další metody k tkaní a kombinování sítí z uhlíkových vláken v různých směrech za účelem vytvoření předlisku.

(2) Proces obohacování uhlíkem využívá CVI k ukládání uhlíkatého materiálu do mezer mezi uhlíkovými vlákny, čímž vzniká relativně hustý kompozitní materiál uhlík/uhlík s nízkou hustotou.

(3) Proces obrábění využívá tradiční zařízení ke zpracování rozměrů konstrukce brzdového kotouče a žeber pro odvod tepla, což zajišťuje, že rozměry splňují požadavky na výkres.

(4) Proces infiltrace křemíku využívá RMI, využívá reakci roztaveného křemíku s uhlíkovou fází k vytvoření fáze karbidu křemíku, čímž se nakonec získá karbon-keramický brzdový kotouč.