- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Pokrok ve výzkumu povlaků TaC na površích materiálů na bázi uhlíku

2024-08-22

Pozadí výzkumu

Materiály na bázi uhlíku, jako je grafit, uhlíková vlákna a kompozity uhlík/uhlík (C/C), jsou známé pro svou vysokou specifickou pevnost, vysoký specifický modul a vynikající tepelné vlastnosti, díky čemuž jsou vhodné pro širokou škálu aplikací při vysokých teplotách. . Tyto materiály jsou široce používány v letectví, chemickém inženýrství a skladování energie. Jejich náchylnost k oxidaci a korozi ve vysokoteplotním prostředí spolu se špatnou odolností proti poškrábání však omezuje jejich další použití.

S technologickým pokrokem nejsou stávající materiály na bázi uhlíku stále více schopny splnit přísné požadavky extrémních prostředí, zejména pokud jde o odolnost proti oxidaci a korozi. Proto se zlepšování výkonu těchto materiálů stalo klíčovým směrem výzkumu.

Karbid tantalu (TaC) je materiál s extrémně vysokým bodem tání (3880 °C), vynikající mechanickou stabilitou za vysokých teplot a odolností proti korozi. Vykazuje také dobrou chemickou kompatibilitu s materiály na bázi uhlíku.TaC povlakymůže výrazně zvýšit odolnost proti oxidaci a mechanické vlastnosti materiálů na bázi uhlíku, čímž se rozšiřuje jejich použitelnost v extrémních prostředích.

Pokrok ve výzkumu povlaků TaC na površích materiálů na bázi uhlíku

1. Grafitové substráty

Výhody grafitu:

Grafit je široce používán ve vysokoteplotní metalurgii, výrobě energetických baterií a polovodičů díky své toleranci vůči vysokým teplotám (bod tání kolem 3850 °C), vysoké tepelné vodivosti a vynikající odolnosti proti tepelným šokům. Grafit je však náchylný k oxidaci a korozi roztavenými kovy při vysokých teplotách.

Role ofTaC povlaky:

TaC povlaky mohou výrazně zlepšit odolnost proti oxidaci, korozi a mechanické vlastnosti grafitu, čímž zvyšují jeho potenciál pro aplikace v extrémních prostředích.

Způsoby a účinky nátěru:

(1) Plazmové stříkání:

Výzkum: Trignan et al. použil plazmový nástřik k nanesení vrstvy o tloušťce 150 µmTaC povlakna povrchu grafitu, což výrazně zvyšuje jeho odolnost vůči vysokým teplotám. Ačkoli povlak obsahoval TaC0,85 a Ta2C po nástřiku, zůstal neporušený bez praskání po vysokoteplotním ošetření při 2000 °C.

(2) Chemická depozice z plynné fáze (CVD):

Výzkum: Lv a kol. použili systém TaCl5-Ar-C3H6 k přípravě vícefázového povlaku C-TaC na grafitových površích pomocí metody CVD. Jejich studie odhalila, že jak se obsah uhlíku v povlaku zvyšoval, snižoval se koeficient tření, což ukazuje na vynikající odolnost proti opotřebení.

(3) Metoda slinování v kaši:

Výzkum: Shen a kol. připravili kaši s použitím TaCl5 a acetylacetonu, kterou nanesli na grafitové povrchy a následně podrobili vysokoteplotnímu slinování. VýslednýTaC povlakčástice měly velikost přibližně 1 um a vykazovaly dobrou chemickou stabilitu a stabilitu při vysoké teplotě po zpracování při 2000 °C.

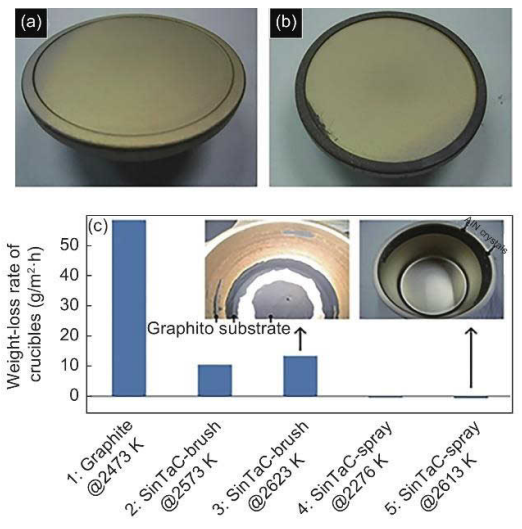

Obrázek 1

Obrázek la představuje TaC kelímek připravený metodou CVD, zatímco obrázky lb a lc znázorňují stav kelímku za podmínek epitaxního růstu MOCVD-GaN a sublimačního růstu AlN. Tyto obrázky ukazují, žeTaC povlaknejenže vykazuje vynikající odolnost proti ablaci při extrémních teplotách, ale také si zachovává vysokou strukturální stabilitu za podmínek vysokých teplot.

2. Substrát z uhlíkových vláken

Vlastnosti uhlíkových vláken:

Uhlíkové vlákno se vyznačuje vysokou měrnou pevností a vysokým měrným modulem spolu s vynikající elektrickou vodivostí, tepelnou vodivostí, odolností vůči kyselinám a zásadám proti korozi a stabilitou při vysokých teplotách. Uhlíková vlákna však mají tendenci ztrácet tyto vynikající vlastnosti ve vysokoteplotních oxidačních prostředích.

Role ofTaC povlak:

Uložení aTaC povlakna povrchu uhlíkových vláken výrazně zvyšuje jeho oxidační odolnost a odolnost proti záření, čímž zlepšuje jeho použitelnost v extrémně vysokých teplotách.

Způsoby a účinky nátěru:

(1) Infiltrace chemických par (CVI):

Výzkum: Chen a kol. uloženo aTaC povlakna uhlíkové vlákno metodou CVI. Studie zjistila, že při teplotách nanášení 950-1000 °C vykazoval povlak TaC hustou strukturu a vynikající odolnost proti oxidaci při vysokých teplotách.

(2) Metoda reakce in situ:

Výzkum: Liu et al. připravené TaC/PyC tkaniny na bavlněných vláknech pomocí reakční metody in situ. Tyto tkaniny prokázaly extrémně vysokou účinnost elektromagnetického stínění (75,0 dB), výrazně lepší než tradiční tkaniny PyC (24,4 dB).

(3) Metoda roztavené soli:

Výzkum: Dong et al. připravený aTaC povlakna povrchu uhlíkových vláken metodou roztavené soli. Výsledky ukázaly, že tento povlak výrazně zvýšil odolnost uhlíkových vláken proti oxidaci.

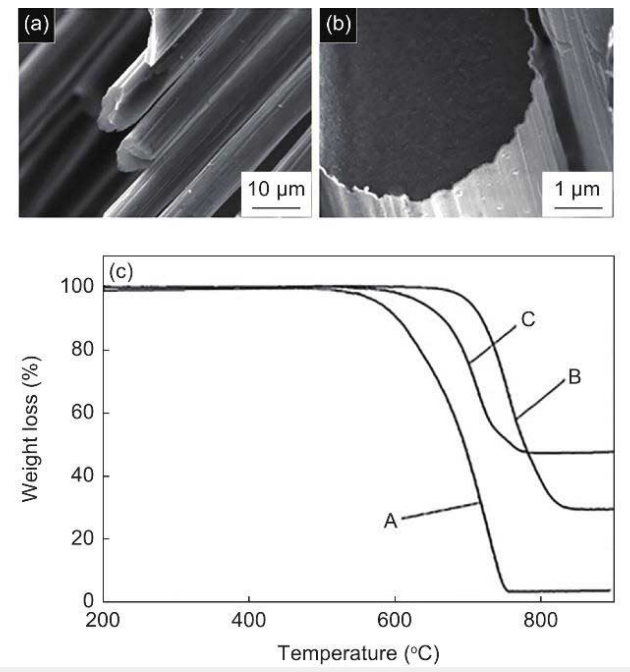

Obrázek 2

Obrázek 2: Obrázek 2 ukazuje SEM snímky původních uhlíkových vláken a uhlíkových vláken potažených TaC připravených za různých podmínek spolu s křivkami termogravimetrické analýzy (TGA) za různých podmínek potahu.

Obrázek 2a: Zobrazuje morfologii původních uhlíkových vláken.

Obrázek 2b: Ukazuje povrchovou morfologii uhlíkových vláken potažených TaC připravených při 1000 °C, přičemž povlak je hustý a rovnoměrně distribuovaný.

Obrázek 2c: Křivky TGA ukazují, žeTaC povlakvýrazně zvyšuje odolnost uhlíkových vláken proti oxidaci, přičemž povlak připravený při 1100 °C vykazuje vynikající odolnost proti oxidaci.

3. C/C kompozitní matice

Vlastnosti C/C kompozitů:

C/C kompozity jsou uhlíkovými vlákny vyztužené kompozity s uhlíkovou matricí, známé pro svůj vysoký specifický modul a vysokou specifickou pevnost, dobrou stabilitu tepelného šoku a vynikající odolnost proti vysoké teplotě. Používají se především v letecké, automobilové a průmyslové výrobě. C/C kompozity jsou však náchylné k oxidaci ve vysokoteplotním prostředí a mají špatnou plasticitu, což omezuje jejich použití při vyšších teplotách.

Role ofTaC povlak:

Příprava aTaC povlakna povrchu C/C kompozitů může výrazně zlepšit jejich ablační odolnost, stabilitu tepelného šoku a mechanické vlastnosti, čímž rozšíří jejich potenciální aplikace v extrémních podmínkách.

Způsoby a účinky nátěru:

(1) Metoda plazmového stříkání:

Výzkum: Feng et al. připravil HfC-TaC kompozitní povlaky na C/C kompozitech metodou supersonického atmosférického plazmového stříkání (SAPS). Tyto povlaky vykazovaly vynikající odolnost proti ablaci při hustotě tepelného toku plamene 2,38 MW/m², s rychlostí ablace pouze 0,35 mg/sa lineární rychlostí ablace 1,05 µm/s, což ukazuje na vynikající stabilitu při vysokých teplotách.

(2) Sol-Gel metoda:

Výzkum: He et al. připravenýTaC povlakyna C/C kompozitech metodou sol-gel a slinovaly je při různých teplotách. Studie odhalila, že po slinování při 1600 °C povlak vykazoval nejlepší ablační odolnost se souvislou a hustou vrstvenou strukturou.

(3) Chemická depozice z plynné fáze (CVD):

Výzkum: Ren a kol. nanesené Hf(Ta)C povlaky na C/C kompozity pomocí systému HfCl4-TaCl5-CH4-H2-Ar metodou CVD. Experimenty ukázaly, že povlak měl silnou adhezi k substrátu a po 120 sekundách plamenové ablace byla rychlost hromadné ablace pouze 0,97 mg/s s lineární rychlostí ablace 1,32 µm/s, což prokázalo vynikající odolnost proti ablaci.

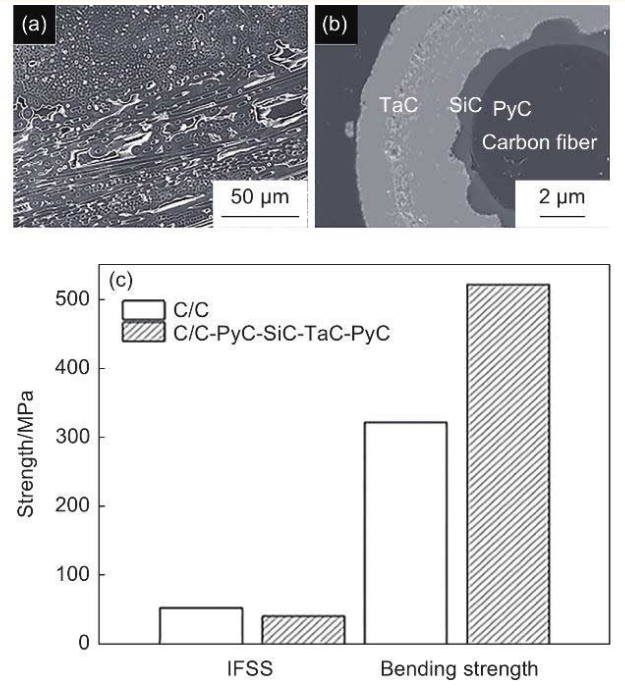

Obrázek 3

Obrázek 3 ukazuje morfologii lomu C/C kompozitů s vícevrstvými PyC/SiC/TaC/PyC povlaky.

Obrázek 3a: Zobrazuje celkovou morfologii lomu povlaku, kde lze pozorovat mezivrstevnou strukturu povlaků.

Obrázek 3b: Je zvětšený obrázek povlaku, zobrazující podmínky rozhraní mezi vrstvami.

Obrázek 3c: Porovnává mezifázovou pevnost ve smyku a pevnost v ohybu dvou různých materiálů, což ukazuje, že struktura vícevrstvého povlaku významně zlepšuje mechanické vlastnosti C/C kompozitů.

4. TaC povlaky na materiálech na bázi uhlíku připravené pomocí CVD

Metoda CVD může produkovat vysokou čistotu, hustotu a jednotnostTaC povlakypři relativně nízkých teplotách, čímž se zabrání defektům a prasklinám běžně pozorovaným u jiných vysokoteplotních metod přípravy.

Vliv parametrů CVD:

(1) Rychlost průtoku plynu:

Úpravou průtoku plynu během procesu CVD lze účinně řídit povrchovou morfologii a chemické složení povlaku. Například Zhang a kol. studoval vliv rychlosti průtoku plynu Ar naTaC povlaka zjistili, že zvýšení průtoku Ar zpomaluje růst zrn, což má za následek menší a jednotnější zrna.

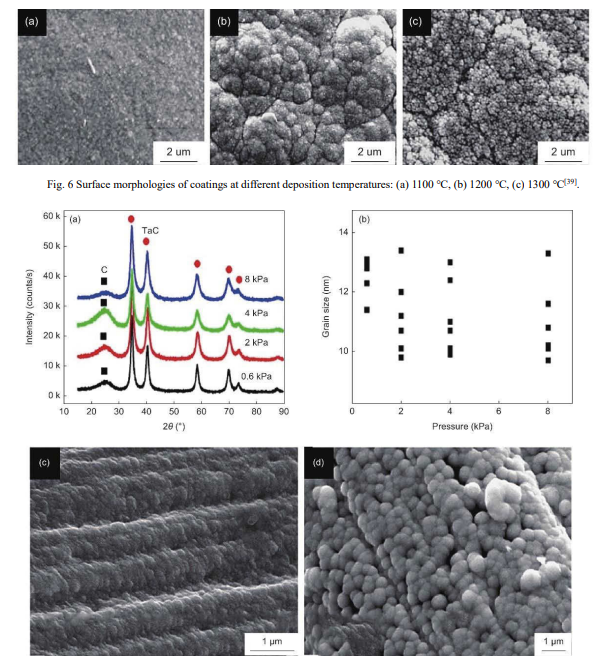

(2) Teplota nanášení:

Teplota depozice výrazně ovlivňuje morfologii povrchu a chemické složení povlaku. Obecně platí, že vyšší teploty nanášení zrychlují rychlost nanášení, ale mohou také zvýšit vnitřní pnutí, což vede k tvorbě trhlin. Chen a kol. zjistil, žeTaC povlakypřipravené při 800 °C obsahovaly malé množství volného uhlíku, zatímco při 1000 °C povlaky sestávaly hlavně z krystalů TaC.

(3) Depoziční tlak:

Depoziční tlak primárně ovlivňuje velikost zrna a rychlost nanášení povlaku. Studie ukazují, že jak se nanášecí tlak zvyšuje, rychlost nanášení se výrazně zlepšuje a velikost zrna se zvyšuje, ačkoli krystalová struktura povlaku zůstává do značné míry nezměněna.

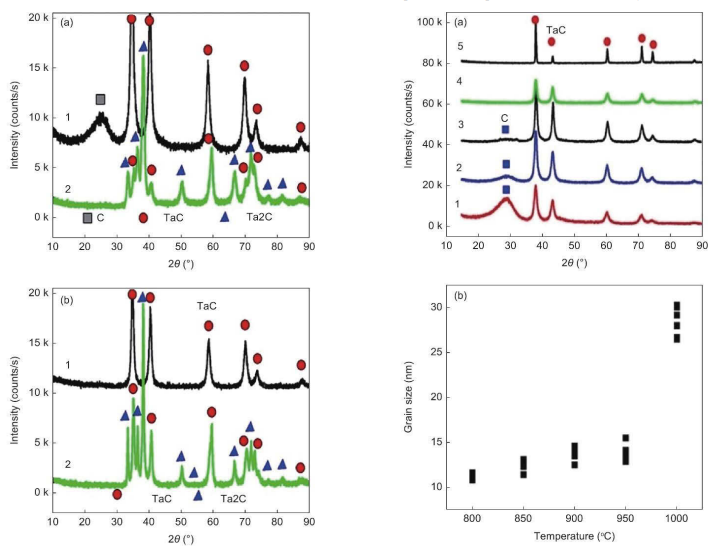

Obrázek 4

Obrázek 5

Obrázky 4 a 5 znázorňují účinky průtokové rychlosti H2 a teploty nanášení na složení a velikost zrna povlaků.

Obrázek 4: Ukazuje vliv různých průtoků H2 na složeníTaC povlakypři 850 °C a 950 °C. Když je průtok H2 100 ml/min, povlak sestává hlavně z TaC s malým množstvím Ta2C. Při vyšších teplotách má přidání H2 za následek menší a jednotnější částice.

Obrázek 5: Ukazuje změny v morfologii povrchu a velikosti zrnaTaC povlakypři různých teplotách nanášení. Se zvyšující se teplotou postupně roste velikost zrna, která přechází od sférických k polyedrickým zrnům.

Vývojové trendy

Aktuální výzvy:

AčkoliTaC povlakyvýrazně zvyšuje výkon materiálů na bázi uhlíku, velký rozdíl v koeficientech tepelné roztažnosti mezi TaC a uhlíkovým substrátem může při vysokých teplotách vést k prasklinám a odlupování. Navíc singlTaC povlakmůže za určitých extrémních podmínek stále nesplňovat požadavky na aplikaci.

Řešení:

(1) Kompozitní nátěrové systémy:

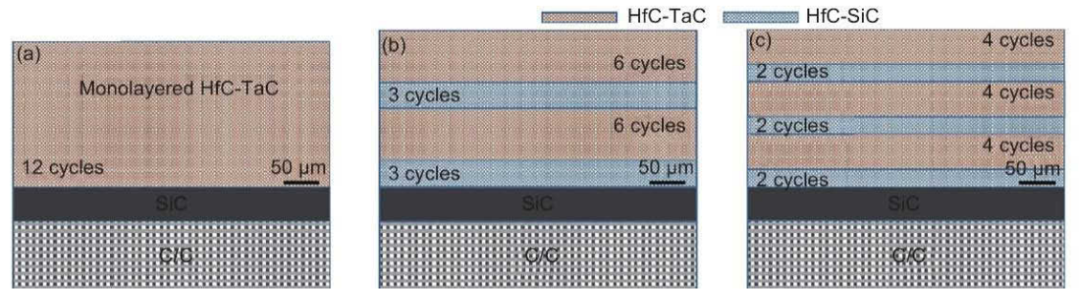

K utěsnění trhlin v jediném nátěru lze použít vícevrstvé kompozitní nátěrové systémy. Například Feng a kol. připravily střídavé povlaky HfC-TaC/HfC-SiC na C/C kompozitech metodou SAPS, které vykazovaly vynikající ablační odolnost při vysokých teplotách.

(2) Nátěrové systémy zpevňující tuhé roztoky:

HfC, ZrC a TaC mají stejnou plošně centrovanou kubickou krystalovou strukturu a mohou mezi sebou vytvářet pevné roztoky, aby se zvýšila odolnost proti ablaci. Například Wang a kol. připravené povlaky Hf(Ta)C metodou CVD, které vykazovaly vynikající ablační odolnost za vysokoteplotních podmínek.

(3) Gradientní nátěrové systémy:

Gradientní povlaky zlepšují celkový výkon tím, že poskytují kontinuální gradientní distribuci složení povlaku, což snižuje vnitřní pnutí a nesoulad v koeficientech tepelné roztažnosti. Li a kol. připravené povlaky s gradientem TaC/SiC, které prokázaly vynikající odolnost proti tepelným šokům během zkoušek plamenné ablace při 2300 °C, bez pozorovaného praskání nebo odlupování.

Obrázek 6

Obrázek 6 znázorňuje ablační odolnost kompozitních povlaků s různými strukturami. Obrázek 6b ukazuje, že střídající se struktury povlaku snižují trhliny při vysokých teplotách a vykazují optimální ablační odolnost. Naproti tomu obrázek 6c ukazuje, že vícevrstvé povlaky jsou náchylné k odlupování při vysokých teplotách v důsledku přítomnosti více rozhraní.

Závěr a výhled

Tento článek systematicky shrnuje pokrok ve výzkumuTaC povlakyna grafitu, uhlíkových vláknech a C/C kompozitech, pojednává o vlivu parametrů CVD naTaC povlakvýkon a analyzuje aktuální problémy.

Pro splnění aplikačních požadavků materiálů na bázi uhlíku v extrémních podmínkách jsou zapotřebí další zlepšení odolnosti proti ablaci, odolnosti proti oxidaci a vysokoteplotní mechanické stability povlaků TaC. Kromě toho by se budoucí výzkum měl ponořit do klíčových problémů při přípravě povlaků CVD TaC a podporovat pokrok v komerční aplikaciTaC povlaky.**

My v Semicorex se specializujeme na SiC/Grafitové produkty potažené TaCa technologie CVD SiC použitá při výrobě polovodičů, pokud máte nějaké dotazy nebo potřebujete další podrobnosti, neváhejte nás kontaktovat.

Kontaktní telefon: +86-13567891907

E-mail: sales@semicorex.com