- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Sic okrajový prsten

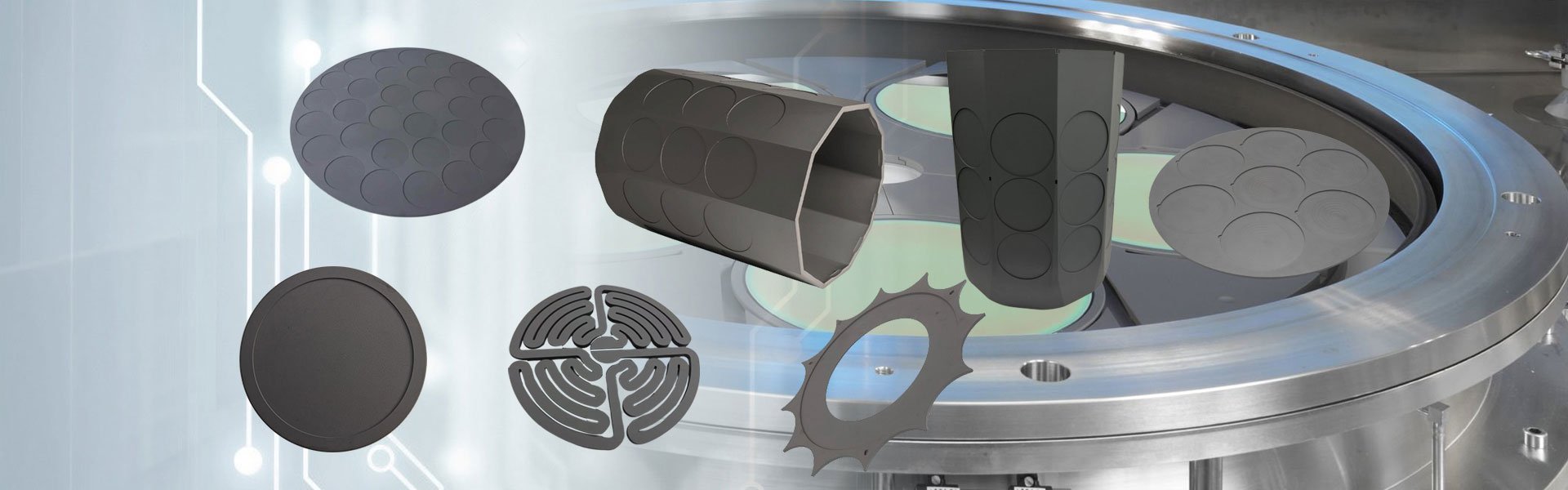

Semicorex CVD sic okrajový prsten je vysoce výkonná složka směřující plazma určená ke zvýšení rovnoměrnosti leptání a ochranu okrajů oplatky při výrobě polovodičů. Vyberte Semicorex pro bezkonkurenční čistotu materiálu, přesné inženýrství a prokázanou spolehlivost v pokročilém procesních prostředích v plazmě.*

Odeslat dotaz

Semicorex sic okrajový prsten, vyrobený prostřednictvím chemického depozice páry (CVD) křemíkového karbidu (SIC), představuje kritický aspekt výroby polovodičů, konkrétně hraje důležitou roli při výrobním procesu v plazmových leptacích komorách. Hranový kroužek je umístěn kolem vnějšího okraje elektrostatického sklíčidla (ESC) během procesu leptání v plazmě a má estetický i funkční vztah s oplatkem v procesu.

Ve výrobě polovodičového integrovaného obvodu (IC) je jednotná distribuce plazmy kritické, ale defekty okraje oplatky jsou zásadní pro udržení vysokých výnosů během výroby metod IB a IBF, kromě spolehlivých elektrických výkonů jiných IC. Prsten SIC okraje je důležitý při řízení spolehlivosti plazmy na okraji oplatky při stabilizaci hraničních oblaků v komoře, aniž by je tyto dva rovnali jako konkurenční proměnné.

Zatímco tento proces leptání v plazmě se provádí na oplatkách, oplatky budou vystaveny bombardování z iontů s vysokou energií, přičemž reaktivní plyny přispívají k voleným přenosovým vzorcům. Tyto podmínky vytvářejí procesy hustoty s vysokou energií, které mohou negativně ovlivnit uniformitu a kvalitu okraje oplatky, pokud nejsou správně spravovány. Hranový kroužek může být koexponován s kontextem zpracování oplatky a jak generátor elektrifikované plazmy začne vystavovat oplatky, okrajový kroužek absorbuje a redistribuje energii na okraji komory a rozšíří efektivní účinnost elektrického pole z generátoru k okraji ESC. Tento stabilizační přístup se používá různými způsoby, včetně snižování množství úniku a zkreslení plazmy poblíž okraje hranice oplatky, což může vést k popálenině hrany.

Podporou vyváženého plazmatického prostředí pomáhá prsten Sic Edge snižovat efekty mikro-nakládání, zabránit nadměrnému ubytování na periferii destičky a prodloužit životnost jak oplatky, tak komponent komory. To umožňuje vyšší opakovatelnost procesu, sníženou defektivitu a lepší uniformitu napříč vliv-metriky klíče ve výrobě polovodičů s vysokým objemem.

Diskontinuity jsou vzájemně spojeny, takže optimalizace procesů na okraji oplatky je náročnější. Například elektrické diskontinuity mohou způsobit zkreslení morfologie pochvy, což způsobí změnu úhlu dopadajících iontů, což ovlivňuje rovnoměrnost leptání; Nerovnoměrnost teplotního pole může ovlivnit rychlost chemické reakce, což způsobí, že se rychlost leptání okrajů odchyluje od míry centrální oblasti. V reakci na výše uvedené výzvy jsou vylepšení obvykle prováděna ze dvou aspektů: optimalizace návrhu zařízení a nastavení parametrů procesu.

Zaostřovací kroužek je klíčovou součástí pro zlepšení uniformity leptání okraje oplatky. Je nainstalován kolem okraje oplatky, aby se rozšířilo distribuční oblast plazmy a optimalizovala morfologii pouzdra. V nepřítomnosti zaostřovacího kroužku způsobuje výškový rozdíl mezi okrajem oplatky a elektrodou, což způsobí ohýbání pláště, což způsobí, že ionty vstupují do leptací oblasti pod nejednotným úhlem.

Funkce zaostřovacího kroužku zahrnují:

• Naplnění rozdílu výšky mezi okrajem oplatky a elektrodou, díky licholení pláště, zajišťování, že ionty bombardují povrch oplatky svisle a zabrání zkreslení leptání.

• Zlepšit uniformitu leptání a snižovat problémy, jako je nadměrné leptání okrajů nebo nakloněný profil leptání.

Materiální výhody

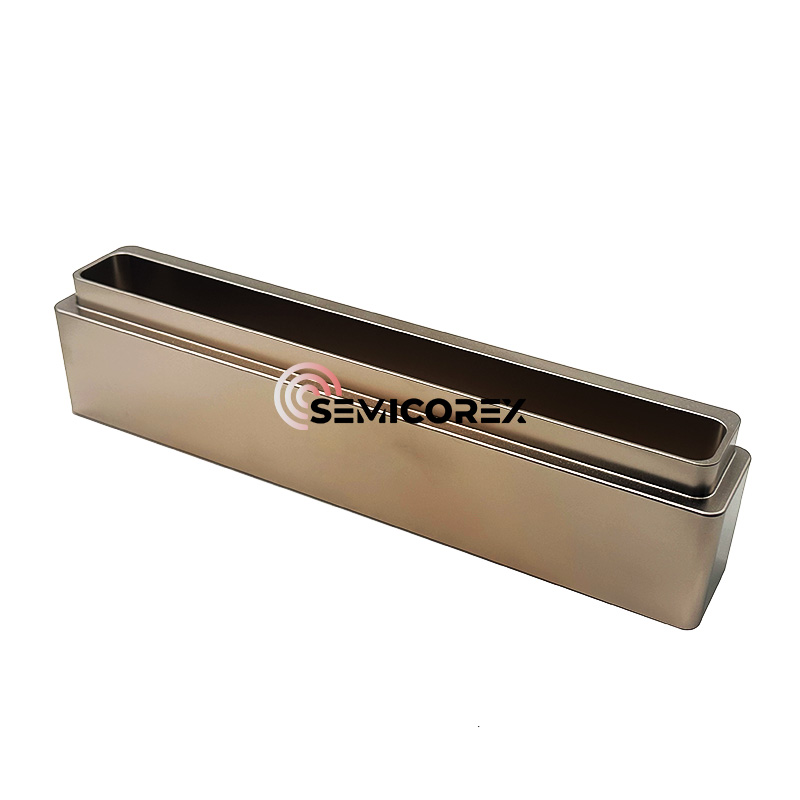

Použití CVD SIC jako základního materiálu nabízí několik výhod oproti tradičním keramickým nebo potaženým materiálům. CVD SIC je chemicky inertní, tepelně stabilní a vysoce odolná vůči erozi v plazmě, a to i v agresivních chemiích na bázi fluoru a chloru. Jeho vynikající mechanická pevnost a rozměrová stabilita zajišťují dlouhou životnost a nízkou tvorbu částic za podmínek cyklování s vysokou teplotou.

Navíc ultraparevná a hustá mikrostruktura CVD SIC snižuje riziko kontaminace, což je ideální pro ultračitační prostředí zpracování, kde může mít i nečistoty i stopy. Jeho kompatibilita se stávajícími platformami ESC a geometriemi vlastní komory umožňuje bezproblémovou integraci s pokročilými nástroji pro leptání 200 mm a 300 mm.